0 引言

某公司Φ3.2 m×50 m 1 000 t/d熟料生產(chǎn)線于1996年1月建成投產(chǎn),起初,熟料僅為900 t/d左右,經(jīng)多次改造后,產(chǎn)量達到1 350 t/d左右,能耗大幅下降。2014年6月13日晚23點,窯尾煙室下沉偏斜,密封石墨塊全部脫落,窯尾內(nèi)筒與料斗嚴重刮碰變形,熱料大量外漏,回轉(zhuǎn)窯已無法正常生產(chǎn),需停窯處理。了解決這一問題,14日,公司組織專業(yè)技術(shù)人員到現(xiàn)場查找原因,并實施了應(yīng)急處理方案。

1 下沉偏斜原因分析

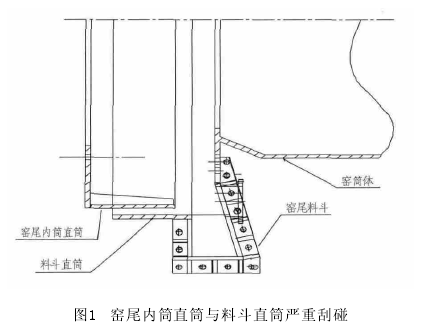

現(xiàn)場觀察,煙室已嚴重下沉并往西邊偏斜,窯尾內(nèi)筒直筒與料斗直筒嚴重刮碰(圖1),料斗直筒脫焊外翻變形,支撐煙室的四根支柱有兩根已彎曲,窯與之磨擦受力大,無法轉(zhuǎn)窯,必須把煙室校正復(fù)位后才能恢復(fù)生產(chǎn)。

從現(xiàn)場情況來看,導(dǎo)致煙室下沉偏斜的原因有兩個:一是2013年7月到10月,我們對窯尾預(yù)熱器系統(tǒng)進行改造,在DD爐出口加了較長的鵝頸彎管,以提高產(chǎn)量,降低能耗。這次改造由于預(yù)留的熱膨脹量不夠,生產(chǎn)受熱膨脹后,DD爐整體下沉,由于連接DD爐與煙室的縮口錯位(因為設(shè)計原因,DD爐錐體垂直中心與煙室縮口位置垂直中心錯位)導(dǎo)致連接縮口膨脹節(jié)失效,致使煙室與DD爐變成剛性連接,熱膨脹后,煙室受到下壓力的作用就下沉了。由于窯是由東向西旋轉(zhuǎn)(從窯頭方向看),煙室下沉后,內(nèi)筒直筒與料斗直筒刮碰,順著窯的轉(zhuǎn)向往西偏斜。二是支撐煙室底部的四根支柱靠近底部的兩根已腐蝕生銹,承重力下降。

2 解決方案

2.1 方案一

從現(xiàn)場情況來看,煙室下沉嚴重,煙室內(nèi)有近40 t耐火材料,要徹底恢復(fù)原狀,需把煙室內(nèi)耐火材料打掉后,拆除煙室縮口,減輕煙室重量后,在外部通過液壓千斤頂來校正。

2.2 方案二

不破壞煙室內(nèi)部耐火材料,也不用拆除煙室縮口,用液壓千斤頂直接在煙室外部進行校正。

2.3 方案三

不破壞煙室內(nèi)耐火材料,拆除煙室上部連接縮口,使煙室與DD爐分離,減輕重量,再用液壓千斤頂在煙室外面進行校正。

3 方案選擇分析

方案一處理起來很徹底也很保險,但停窯時間過長(要10天左右),由于熟料需求緊張,生產(chǎn)不允許,直接損失和間接損失都很大。

方案二存在煙室內(nèi)耐火材料剝落風(fēng)險,但停窯時間短(要2天時間),對生產(chǎn)影響不大,直接損失和間接損失都很小。

方案三和方案二存在同樣的風(fēng)險,但需停窯4天,直接損失和間接損失比方案二大。

4 方案實施

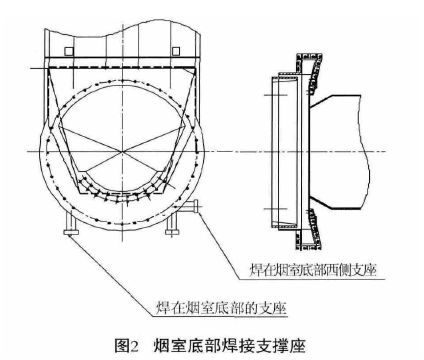

經(jīng)過現(xiàn)場認真研究并結(jié)合當(dāng)前生產(chǎn)實際情況,決定先采用方案二,如方案二校正不了,再用方案三,如不行,只能用方案一了。具體為:在煙室底部焊接兩個支撐座(見圖2),用以抬高煙室時作為支撐點;再在煙室底部西側(cè)焊接一個支撐座(見圖2),用以煙室抬高后由西往東頂,方便校正。

實施步驟:用兩臺100 t液壓千斤頂撐在焊接好的煙室底部兩個支座,再用一個50 t液壓千斤頂頂在焊接好的煙室底部西側(cè)支座,由西往東頂;底部兩臺液壓千斤頂同時往上頂,每次抬高10 mm后,50 t的液壓千斤頂再由西往東頂,之后再松動底部兩臺液壓千斤頂,讓其擺正后又繼續(xù)往上頂,如此反復(fù)五次進行校正;測量料斗直筒與內(nèi)筒直筒間隙,符合圖紙要求后,在不拆除液壓千斤頂?shù)臓顟B(tài)下,更換加固煙室四根支柱;點火升溫投料。

整個校正過程正好用兩天時間,為了防止熱態(tài)下煙室變形偏斜,50 t液壓千斤頂暫不拆除,保持由西往東的頂力,恢復(fù)生產(chǎn)一個星期后再拆除。按此方案實施后,取得了良好效果,煙室恢復(fù)到正常位置,沒有移位變形;經(jīng)過一個多月的運行,也沒發(fā)現(xiàn)有耐火材料掉落的現(xiàn)象。

5 結(jié)束語

簡單的處理方案,得到了良好的實用效果,保證了回轉(zhuǎn)窯系統(tǒng)的正常運行,大大降低了停窯時間和材料費用,為生產(chǎn)持續(xù)運行贏得了寶貴的時間。我們將利用回轉(zhuǎn)窯換磚大修期間,徹底解決膨脹量不夠問題,消除隱患。

浙公網(wǎng)安備

33010802003693號

浙公網(wǎng)安備

33010802003693號