新型干法窯窯內溫度高、窯徑大、轉速快,降低了全窯耐火材料的使用壽命。一般情況下,窯內耐火材料最易損壞的部位是燒成帶末端,即主窯皮不穩定而浮窯皮變化頻繁的位置。實踐證明,這一位置不宜使用堿性耐火材料,特別是鎂鉻磚損壞最快,而應采用耐磨且抗熱振性好的耐火磚。其位置的確定,實際上就是確定窯內燒成帶的長度。對于同一窯型、同一燃燒器下燒成帶的長度,在實際生產中是變化的,如何確定并控制好燒成帶的長度,是一個值得探討的問題。

一、合理確定燒成帶長度的幾種方法

1、根據投料量確定燒成帶長度

投料量的多少與窯轉速快慢、窯內溫度高低以及溫度在窯內沿窯長度方向上的分布有關,實踐證明在同一條件下,投料量越大,窯內主窯皮則越短,浮窯皮越少,即燒成帶也越短。在窯投料量達到最大時,記錄下燒成帶的長度 ,可從運轉中窯筒體溫度曲線上找到較為準確的位置。

我公司在熟料飽和比為0.09、煤灰分28%情況下,不同投料量與燒成帶長度變化見表1。

1.2根據不同的物料質量確定燒成帶長度

觀察同一狀態下不同的熟料質量對應的燒成帶長度,可以發現,熟料飽和比越高、液相量越少、則燒成帶越短;反之越長。記錄下熟料飽和比在達到上限(一般KH≯0.92)時,窯內燒成帶的長度。

在窯投料160t/h、煤灰分28%時,不同熟料飽和比下燒成帶長度見表2。

1.3根據不同的煤粉質量確定燒成帶長度

配料中有時煤灰分變化較大,我公司最高40%、最低22%。

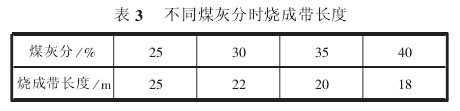

同一條件下,煤灰分越大、生料飽和比越高、液相出現越晚,燒成帶也越短。在窯投料160t/h、熟料飽和比在0.9時,燒成帶長度在不同煤灰分時的變化見表3。

2小結

通過上述分析,得到一組長短不同的燒成帶數據,在這組數據中取生產工藝正常、熟料質量合格情況下,投料量最多、熟料飽和比最高、煤灰分最大時,燒成帶的長度為耐火材料的砌筑長度。一般情況下,上述各條件不能在生產過程中同時出現,此時可取上述測得的最短的燒成帶長度。這一長度會比上述3個條件同時具備時的長度長一些。實踐中這一長度要靠噴煤管的內外移動及火焰形狀的調整得到補償,從而保證燒成帶耐火磚的使用壽命。

3效果

我公司選取的燒成帶耐火磚砌筑長度為18m(從窯口算起) ,在操作上無論其它情況如何變化,都力爭使窯皮長度控制在18m以上,有效地保護了燒成帶的耐火磚。實踐證明,18m的燒成帶滿足了工藝煅燒要求,沒有帶來其它工藝故障,使全窯耐火材料的最短使用壽命由原來的4個月提高到8個月,大大提高了窯的運轉率。

浙公網安備

33010802003693號

浙公網安備

33010802003693號