1 概況

壓碎載荷是鋼球的一項重要的性能指標,淬回火處理狀態的半成品鋼球和成品鋼球均需檢測壓碎載荷,如不合格,該批產品應報廢,能返修的可以進行返修。

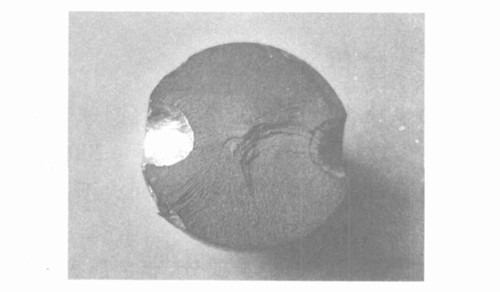

某廠生產了一批GCr15鋼制的鋼球,球徑為16. 669 mm,熱處理后未檢測壓碎載荷,在對成品鋼球進行壓碎試驗時,測得鋼球壓碎載荷值僅為122 kN,低于標準要求,經過復檢也未達到標準要求。生產廠家送檢了壓碎后的成品鋼球,鋼球的斷口形貌見圖1。

圖1 鋼球斷口形貌

造成鋼球壓碎載荷不夠的原因很多,如:淬火過熱、淬火裂紋、材料裂紋、縮孔、夾渣、顯微孔隙以及回火不足等。另外,淬火鋼球應力過大,壓碎載荷也可能不夠,但經回火后壓碎載荷即可達到要求。由于廠家送檢的樣品少,分析難度較大,為此只能采用由簡單到復雜的分析手段進行分析。

2 理化檢驗

2. 1 鋼球的淬回火組織檢驗

將送檢的鋼球隨機磨制一個平面,用4%硝酸酒精溶液腐蝕后在金相顯微鏡下觀察,并按JB/T1255-2001標準對其金相組織進行檢驗評定,結果為:淬回火組織4級,表面未發現有脫貧碳現象,符合標準要求。

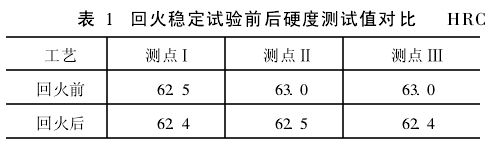

2. 2 鋼球的硬度及回火穩定性檢驗

將送檢的鋼球測定洛氏硬度后,在烘箱中進行回火穩定性試驗,回火工藝為: 155e@2 h。回火前后相應點的硬度均采用HR-150A洛氏硬度計測定,結果見表1。

由表1可知,該粒鋼球回火前后硬度值均符合標準要求,且相應點的硬度差小于1 HRC,符合JB/T 1255-2001對回火穩定性的要求。

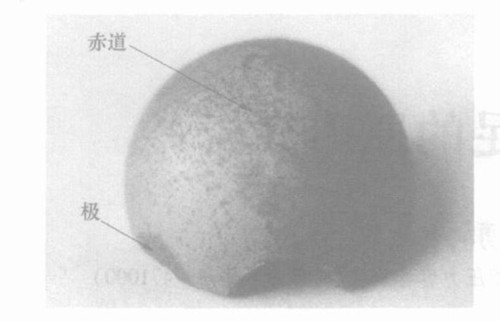

2. 3 熱酸洗檢查

熱酸洗可以確定鋼球的制造工藝、鋼球的斷裂方向及原材料的軋制方向。將送檢的鋼球按照JB/T 1255-2001標準的附錄C進行熱酸洗,酸洗后未發現其他缺陷,鋼球的兩極與赤道的位置如圖2所示。由酸洗結果可以確定:送檢鋼球為熱軋鋼球;鋼球主要沿著材料軋制方向開裂。

圖2 酸洗后鋼球上的極與赤道

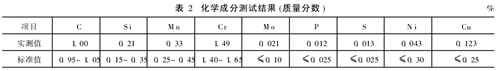

2. 4 原材料質量檢驗

2. 4. 1 化學成分

采用SPECTORM9直讀光譜儀測試鋼球化學成分,測試結果見表2。

由表2可知,送檢鋼球的化學成分符合GB/T18254-2002標準要求。

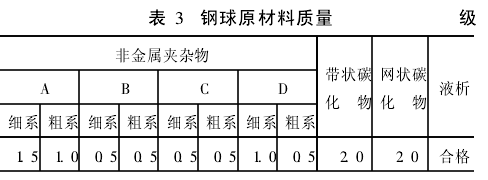

2. 4. 2 夾雜物及碳化物不均勻性檢驗

夾雜物及碳化物不均勻性檢驗在原材料的縱截面進行。將酸洗后的送檢鋼球沿平行于兩極的方向(軋制方向)磨到球的心部,在金相顯微鏡下檢驗原材料質量,結果見表3。

按照GB/T 18254-2002評定,該鋼球的非金屬夾雜物、帶狀碳化物、網狀碳化物及液析均符合標準要求。

另外,用金相顯微鏡觀察還發現:球心部位斷續地分布著許多孔洞狀缺陷,且缺陷的形狀及走向均沿軋制方向。

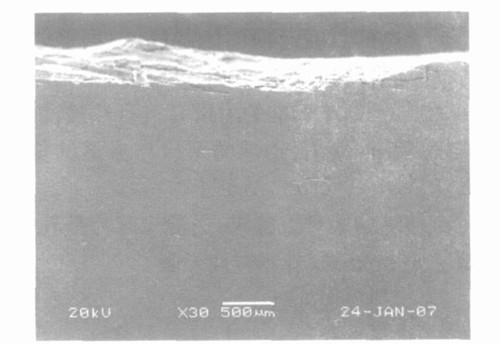

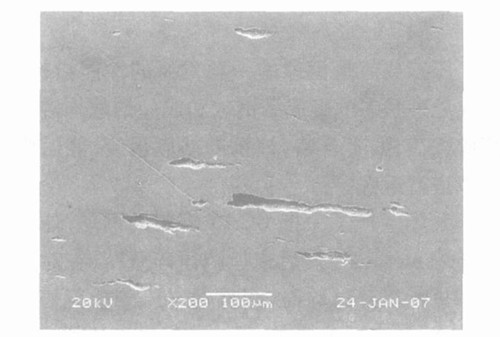

3 掃描電鏡與能譜分析

為進一步確定球心部位孔洞狀缺陷的性質,將送檢鋼球放置在JSM-6380LV電鏡中觀察磨制面上的缺陷形貌,缺陷全貌見圖3。隨機對幾個孔洞放大到200倍,可以清楚地看到孔洞壁自然光滑,洞內無異物,沿缺陷處未發現夾雜物,見圖4。

圖3、鋼球磨削面上的缺陷形貌(30X)

圖4、鋼球內空洞狀缺陷處的形貌200X)

采用EDS7582型能譜儀對孔洞內部進行微區成分分析,結果表明缺陷處的主要成分為Fe、C、Mn等。

4 結果分析

(1)送檢鋼球的淬回火組織、鋼球表面脫碳層、回火穩定性均符合JB/T 1255-2001標準要求,排除了淬火過熱、淬火裂紋、回火不足等引起鋼球壓碎載荷不足的因素。

(2)送檢鋼球的化學成分、非金屬夾雜物、帶狀碳化物、網狀碳化物、液析碳化物均符合GB/T18254-2002標準要求,排除了這些因素不合格導致壓碎載荷值不足的可能性。

(3)綜合光鏡、電鏡及能譜的分析結果,判定鋼球心部的缺陷為顯微孔隙。在金相顯微鏡下觀察可以看到顯微孔隙是沿晶界分布的尖角形裂口的小孔隙,其沿軋制方向伸展,在孔隙中沒有觀察到非金屬夾雜物。由于鋼球在生產過程中經過了一系列的冷熱加工,所以鋼球內的顯微孔隙的形態呈長條狀,沿軋制方向分布。

在軸承鋼中如果有顯微孔隙存在,將大大降低晶粒間的結合力。這將嚴重影響軸承零件的力學性能,并在熱處理時容易產生淬火裂紋。在軸承使用過程中顯微孔隙缺陷處會產生應力集中,使其成為疲勞裂紋源,降低鋼球的使用性能和壽命。因此GB/T 18254-2002標準規定,直徑不大于60 mm的軸承鋼原材料不允許有顯微孔隙。而本試驗使用的鋼球為直徑16. 669 mm的熱軋球,按照GB/T 18254-2002標準要求,其原材料中不允許存在顯微孔隙。

5 結束語

送檢鋼球壓碎載荷不足是由于鋼球心部存在有顯微孔隙所致,為原材料缺陷。軸承鋼中形成顯微孔隙的主要原因是中心疏松;軋制或擴散退火時加熱溫度過高,導致鋼坯中心部位的某些低熔點的合金相熔融或半熔融;鋼錠或鋼材在較低溫度下軋制,由于碳化物偏析帶的高脆性而被"撕裂"。軸承生產廠家應嚴格控制原材料質量,以避免因顯微孔隙等原材料質量問題導致軸承零件不合格。

浙公網安備

33010802003693號

浙公網安備

33010802003693號