鐵法煤業(yè)集團(tuán)建材分公司水泥廠擴(kuò)建項(xiàng)目于 2007 年 9月 20 日開(kāi)工建設(shè),于 2008 年 9 月 15 日全線調(diào)試運(yùn)行,該項(xiàng)目為年產(chǎn)水泥 100 萬(wàn) t 大型粉磨站,使用鐵煤集團(tuán)所屬企業(yè)鐵新水泥公司的熟料,充分利用集團(tuán)公司電廠粉煤灰和礦井煤矸石資源生產(chǎn)高、中、低標(biāo)號(hào)水泥。經(jīng)歷 1 個(gè)月的調(diào)試生產(chǎn)后,該條生產(chǎn)線產(chǎn)量基本達(dá)到了設(shè)計(jì)要求。

1 粉磨站基本情況簡(jiǎn)介

1.1 生產(chǎn)線工藝流程

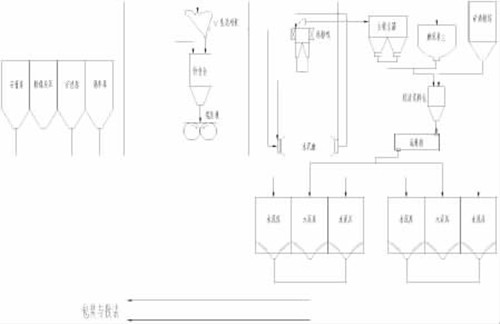

整個(gè)生產(chǎn)工藝分為:配料、輥壓、粉磨、儲(chǔ)存、散裝及包裝系統(tǒng)。主要工藝流程見(jiàn)圖 1。

1.2 生產(chǎn)線

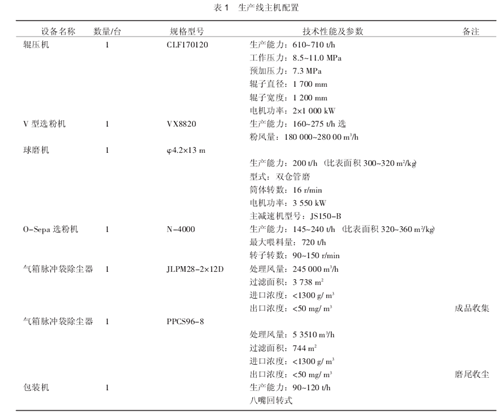

主機(jī)配置見(jiàn)表 1。

2 生產(chǎn)調(diào)試過(guò)程中的問(wèn)題及整改處理

2.1 各溜槽及連接部位磨損問(wèn)題

試運(yùn)轉(zhuǎn)期間,在投料 5 000 t 時(shí),一些易磨損部位就出現(xiàn)了孔洞,物料跑冒情況嚴(yán)重,跑冒點(diǎn)揚(yáng)塵較大,影響了環(huán)境衛(wèi)生,危害了職工的身體健康。主要磨損點(diǎn)有:配料站入提機(jī)溜子和入倉(cāng)溜子、配料秤下料斗;輥壓機(jī)崗提升機(jī)下料溜子,提升機(jī)入皮帶機(jī)和入 V 選溜子,恒重倉(cāng)入輥壓機(jī)溜管、輥壓機(jī)入提升機(jī)入料口;磨機(jī)崗入磨斜槽側(cè)壁、粗粉斜槽及下料溜子,粗粉翻板閥,及各收塵管彎管及充氣管彎頭部位。

采取整改措施:采用三種辦法:一是把下料溜子做成階梯形,從而形成料墊耐磨層;二是把不易做成階梯的溜子里面鑲襯耐磨材料如鑄石板和高錳鋼板等;三是在不適合以上兩種辦法的陡峭部位外打一個(gè)水泥背包,當(dāng)里面的鐵板磨損后直接接觸到混凝土從而達(dá)到耐磨的作用。通過(guò)以上的措施,全部解決了物料跑冒情況,改善了現(xiàn)場(chǎng)衛(wèi)生狀況。

2.2 粉煤灰棚倉(cāng)問(wèn)題

當(dāng)粉煤灰平均細(xì)度達(dá)到 20%以下時(shí),粉狀物很容易在料倉(cāng)中棚住,物料下來(lái)困難,通常采取的辦法是用器具敲倉(cāng)體的錐部,通過(guò)振動(dòng)使粉煤灰落下,這樣常常把倉(cāng)體錐部敲癟而使以后下料更加困難,這樣也造成粉煤灰的計(jì)量準(zhǔn)確性差,同樣道理礦渣粉倉(cāng)也出現(xiàn)類(lèi)似情況,這種情況嚴(yán)重影響了正常生產(chǎn)。

采取整改措施:在倉(cāng)錐體加一套環(huán)形噴吹管,外接高壓氣體,定期向倉(cāng)內(nèi)吹入氣體,活化倉(cāng)內(nèi)物料,使倉(cāng)內(nèi)物料下來(lái)順暢,從而解決了粉狀物料易棚倉(cāng)的問(wèn)題。

2.3 科學(xué)合理填裝磨內(nèi)研磨體,避免設(shè)備出現(xiàn)大的事故

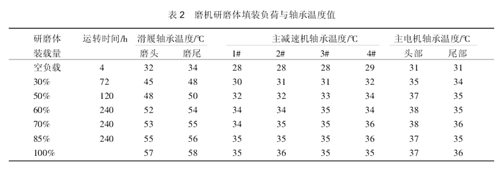

按照磨機(jī)說(shuō)明書(shū)要求,磨內(nèi)研磨體的填裝負(fù)荷量是30%,50%分別運(yùn)轉(zhuǎn) 72 h;75%,85%分別運(yùn)轉(zhuǎn) 120 h;經(jīng)我廠技術(shù)人員研究,認(rèn)為此填裝負(fù)荷設(shè)計(jì)不合理,尤其是第三次加荷幅度過(guò)大,很容易因滑履軸承磨合不好而燒軸承,我廠重新設(shè)計(jì)一套填裝負(fù)荷,效果較好,詳見(jiàn)表 2,后經(jīng)實(shí)際運(yùn)行證明,我廠填裝負(fù)荷設(shè)計(jì)比較合理,截止到現(xiàn)在磨機(jī)與主減速機(jī)滑動(dòng)軸承沒(méi)出現(xiàn)任何故障,且各測(cè)點(diǎn)溫度數(shù)值在正常范圍之內(nèi)。而相同生產(chǎn)線的鐵新水泥公司按照說(shuō)明書(shū)填裝負(fù)荷,則發(fā)生幾起燒軸承事件。

2.4 輥壓機(jī)經(jīng)常跳停

2.4.1 跳停故障原因的分析

通過(guò)反復(fù)觀察和分析,在開(kāi)啟氣動(dòng)閘板的一瞬間,輥壓機(jī)會(huì)由于輥縫保護(hù)經(jīng)常跳停。認(rèn)為這種故障與控制閘板動(dòng)作的氣動(dòng)系統(tǒng)有關(guān),當(dāng)電磁閥右邊的電磁鐵通電,氣缸動(dòng)作,閘板迅速開(kāi)啟 (并保持),稱重倉(cāng)中的部分物料落在定輥上(偏向定輥一側(cè)),由于物料的壓力以及定輥和動(dòng)輥的旋轉(zhuǎn)作用,物料進(jìn)入輥縫輥壓。但由于閘板開(kāi)啟速度太快,物料因落差以及重力作用對(duì)輥縫形成沖擊,導(dǎo)致瞬間沖擊料壓太大,動(dòng)輥大幅度退讓?zhuān)瑥亩馆伩p過(guò)大或者輥縫偏差大,超過(guò)其保護(hù)值,設(shè)備因此跳停。

對(duì)輥壓機(jī)來(lái)說(shuō),合適的料壓是設(shè)備安全、穩(wěn)定工作的必要條件之一。料壓太小,則通過(guò)量太小,降低了產(chǎn)量和工作效率,應(yīng)使料壓不小于最小許用料壓,料壓太大,則會(huì)使輥縫過(guò)大,從而使設(shè)備保護(hù)跳停,對(duì)我廠而言,顯然是由于沖擊料壓太大,超過(guò)了設(shè)備所允許的最大料壓,不滿足設(shè)備的安全、穩(wěn)定工作條件。必須設(shè)法降低沖擊料壓。

2.4.2 改進(jìn)措施

要想降低沖擊料壓,可以采取減少落下的物料量,減小落差,延長(zhǎng)打開(kāi)閘板的時(shí)間,增大輥縫面積等措施,我們采用了延長(zhǎng)打開(kāi)閘板時(shí)間,和調(diào)小閥口的有效截面積等措施,具體措施:

(1) 在電磁閥的排氣口增加一個(gè)手動(dòng)截流閥門(mén),調(diào)節(jié)這個(gè)閥門(mén)的開(kāi)度,控制打開(kāi)閘板時(shí)氣缸的排氣速度,使閘板開(kāi)啟時(shí)間延長(zhǎng)。

(2) 沖擊料壓與閥門(mén)的閥口有效截面積成正比;當(dāng)其它參數(shù)一定時(shí),調(diào)小閥口的有效截面積就可以降低沖擊料壓,調(diào)整電磁閥的限位開(kāi)關(guān),減小閥板行程,相應(yīng)調(diào)小了閥口的有效截面積。

2.4.3 改進(jìn)后的效果分析

改進(jìn)后,通過(guò)多次動(dòng)作實(shí)驗(yàn)和長(zhǎng)期的應(yīng)用實(shí)踐證明,以上兩種措施完全消除了跳停的故障,該改進(jìn)方法簡(jiǎn)便易行、科學(xué)合理、穩(wěn)定可靠,提高了輥壓機(jī)運(yùn)行率和經(jīng)濟(jì)效益。改進(jìn)前運(yùn)行率為 90%,改進(jìn)后提高到 100%

2.5 選粉機(jī)的處理風(fēng)量調(diào)整

2.5.1 情況分析

隨著臺(tái)時(shí)產(chǎn)量的提高,N-4000 型 O-sepa 選粉機(jī)處理風(fēng)量不足。由于喂料濃度達(dá)到 4.5 kg/m?左右,超過(guò)了最大喂料濃度 2.5kg/m?的標(biāo)準(zhǔn),選粉效率無(wú)法提高。

2.5.2 解決措施

逐漸調(diào)整一、二次風(fēng)閥開(kāi)度,由原先各開(kāi)一半,變成全部開(kāi)放,加大拉風(fēng)量,風(fēng)閥開(kāi)度由原 50%變成 65%,這樣加大了選粉機(jī)的通風(fēng)量,選粉機(jī)內(nèi)積料現(xiàn)象明顯改善。選粉效率從 30% 提高到 50%,臺(tái)時(shí)產(chǎn)量也提高了 10 t/h。

2.6 磨內(nèi)通風(fēng)量調(diào)整

生產(chǎn)初期,磨機(jī)臺(tái)時(shí)產(chǎn)量低,水泥有過(guò)粉磨現(xiàn)象,原因是空氣在經(jīng)過(guò)磨機(jī)和選粉機(jī)后溫度升高體積加大,在空氣排空時(shí)受到的阻力加大,顯得磨內(nèi)通風(fēng)量不足。因此我們將尾排風(fēng)機(jī)的煙囪帽進(jìn)行了加高,減小了通風(fēng)阻力,加強(qiáng)了磨內(nèi)通風(fēng)。改造調(diào)整后效果明顯,臺(tái)時(shí)產(chǎn)量進(jìn)一步提高到 15%以上。出磨壓力也從-600 Pa 提高到-1 400 Pa 左右。同時(shí)系統(tǒng)風(fēng)機(jī)的運(yùn)行電流平均下降了近 1 A。

2.7 輔機(jī)設(shè)備的輸送能力偏小,經(jīng)常發(fā)生磨尾堵料現(xiàn)象

在磨機(jī)的臺(tái)時(shí)產(chǎn)量大幅提高后,一些輔機(jī)設(shè)備輸送能力偏小制約了產(chǎn)量的進(jìn)一步提高。特別是 XZ500 型的出磨斜槽及下料溜子,經(jīng)常在此處堵料,每次出現(xiàn)堵料,不得不止料處理,嚴(yán)重影響了磨機(jī)的正常運(yùn)轉(zhuǎn)。經(jīng)過(guò)現(xiàn)場(chǎng)觀察和分析,發(fā)現(xiàn)斜槽傾角不夠,下料溜子截面積過(guò)小。

解決措施:充分利用現(xiàn)場(chǎng)空間,適當(dāng)降低了提升機(jī)喂料口的位置,將原斜槽的傾斜角度由 8°提高到 12°;擴(kuò)大下料溜子截面積,使該斜槽輸送能力加大,解決了此處堵料問(wèn)題。

2.8 優(yōu)化水泥顆粒級(jí)配,提高水泥早期強(qiáng)度

在不增加熟料摻量情況下,提高水泥早期強(qiáng)度,必須使水泥的顆粒級(jí)配合理,現(xiàn)在比較公認(rèn)的工藝是:水泥中 3~32μm 顆粒對(duì)強(qiáng)度增進(jìn)率起主要作用,其間各粒級(jí)分布布連續(xù)總含量不能低于 65%,小于 3 μm 的顆粒不要超過(guò) 10%,大于 65 μm 的顆粒活性小,最好沒(méi)有。因粒度分析設(shè)備價(jià)格昂貴,所以我廠沒(méi)有配備,我廠做了水泥的粒度分析,通過(guò)分析,發(fā)現(xiàn)我廠水泥粒度分布不合理,水泥中 3~32 μm 顆粒總含量?jī)H為 58%,大于 65 μm 的顆粒含量達(dá) 20%。

針對(duì)這種情況,我們分析出主要原因有: (1) 一些操作參數(shù)不合理,如磨尾拉風(fēng)量大,風(fēng)機(jī)閥門(mén)開(kāi)度過(guò)大,應(yīng)降低了物料在磨內(nèi)的流速;主排風(fēng)機(jī)閥門(mén)開(kāi)度過(guò)小,應(yīng)增加磨內(nèi)循環(huán)負(fù)荷;應(yīng)降低輥壓機(jī)循環(huán)風(fēng)機(jī)閥門(mén)開(kāi)度,提高輥壓機(jī)的循環(huán)負(fù)荷率,減小入磨物料細(xì)度。 (2) 磨內(nèi)研磨體級(jí)配不合理,經(jīng)一段時(shí)間觀察,發(fā)現(xiàn)出磨水泥細(xì)度不易降下來(lái),雖通過(guò)改變選粉機(jī)轉(zhuǎn)數(shù)、調(diào)整拉風(fēng)量等措施,但收效不大。分析認(rèn)為應(yīng)該是 1# 倉(cāng)破碎能力過(guò)強(qiáng),2# 倉(cāng)的研磨能力不足。

解決措施:

(1) 磨尾風(fēng)機(jī)閥門(mén)開(kāi)度由原 80%降到 60%;主排風(fēng)機(jī)閥門(mén)開(kāi)度由原先的 60%提高到 80%;輥壓機(jī)循環(huán)風(fēng)機(jī)閥門(mén)開(kāi)度由原先的 50%降低到 40%;

(2) 增加 2# 倉(cāng) Φ17 mm 以下小鋼球摻加比例,Φ17 mm以下小鋼球摻加比例由原 70%增加到 85%;增加 2# 倉(cāng)總裝載量至 195 t。通過(guò)以上兩項(xiàng)技術(shù)措施,相同熟料摻量的水泥早期強(qiáng)度明顯提高,為下一步降低熟料摻量,降低水泥成本積累了經(jīng)驗(yàn)數(shù)據(jù)。

3 結(jié)束語(yǔ)

經(jīng)過(guò)近一個(gè)月的努力,水泥磨的臺(tái)時(shí)產(chǎn)量 42.5 級(jí) 160 t/h;32.5 級(jí) 200 t/h;水泥電耗從剛開(kāi)始的 49.74 kW·h/t 下降到 37.33 kW·h/t,同時(shí)混合材最大摻加量達(dá)到 35%以上,設(shè)備運(yùn)轉(zhuǎn)率達(dá)到 96%上;這條生產(chǎn)線基本達(dá)到設(shè)計(jì)要求。但生產(chǎn)線仍存在一些問(wèn)題,如系統(tǒng)風(fēng)壓變送器出現(xiàn)不同的波動(dòng),影響到中控顯示數(shù)的準(zhǔn)確性;高壓電機(jī)電流顯示不準(zhǔn)確,對(duì)參數(shù)的進(jìn)一步的優(yōu)化帶來(lái)困難;生產(chǎn)粉煤灰水泥時(shí),由于粉煤灰摻量大,喂料的準(zhǔn)確性差等等;在今后的生產(chǎn)中還需進(jìn)一步總結(jié)、整改不足之處,優(yōu)化操作技術(shù)參數(shù),使生產(chǎn)線達(dá)到同行先進(jìn)水平。

浙公網(wǎng)安備

33010802003693號(hào)

浙公網(wǎng)安備

33010802003693號(hào)