駐馬店市豫龍同力水泥有限公司已投產的一期5000t/d熟料水泥生產線配套建設了兩條年產100萬噸的水泥生產線(一條在信陽市,一條在駐馬店市),水泥粉磨采用RP140×110輥壓機、φ4.2×13m閉路球磨機組成的高效聯合粉磨系統。兩條系統均于2005年8月一次帶料試車成功, 2007年年底信陽分公司的輥壓機輥面開始出現掉塊、凸凹不平的現象,我們在2008年、2009年大修時組織人員對RP140×110輥壓機輥面進行了在線焊接處理,經過在線修復,有得有失,現將處理的情況介紹如下,請同行批評指正。

1 現場物料及運行情況

該公司充分利用信陽市當地資源,將粉煤灰、沸石等物料變“廢”為“寶 ”,生產水泥的主要原料有熟料(來自駐馬店確山總部5000噸熟料生產線)、電廠脫硫石膏、粉煤灰、沸石及廢石混合材(以上輔材均來自信陽市當地)等,以上原材料按一定比例經轉子秤、皮帶秤計量配料后由皮帶輸送機、循環提升機、皮帶輸送機,再由除鐵器裝置除鐵后經V型選粉機入輥壓機喂料小倉內,倉下設有荷重傳感以控制和穩定入輥壓機的物料量,經過輥壓后的物料由提升機送入V型選粉機,粗料返回經喂料小倉入輥壓機循環輥壓,細料由旋風分離器分離出后入球磨機中進行粉磨。輥壓機系統的廢氣經循環風機分別進入V型選粉機和閉路球磨機系統的N3000高效水平渦流選粉機。

2 輥壓機的工作機理及輥面磨損的原因分析

輥壓機是利用高壓料層粉碎的機理,采用單顆粒粉碎群體化的工作方式進行連續工作。輥壓機運行有三個階段 :壓緊階段、擠壓階段和膨脹階段。這三個階段中以壓緊階段最為重要,為了完成料床粉磨,必須要有足夠數量的物料在這個階段穩定地、連續地被拉動并壓緊進入輥隙(最窄處)來進行料床粉磨(即擠壓階段)。擠壓區最高壓力可以達到200MPa,要把物料從常壓拉進該區需要很大的摩擦力和相當的重力,而且如果被喂物料在數量或性能上出現一點波動都會使拉進過程停止,或減少拉進量,從而造成生產上的波動。在壓緊階段如果不能很好地把物料壓緊,最常見的現象就是在擠壓階段的擠壓粉磨作業過程中壓力上不去,實用功率低,粉磨效果差。選擇輥壓機的操作壓力必須適宜,過低的壓力造成輥壓機不能發揮正常的粉磨作用,效果降低。但是,為了追求好的粉磨效果,過于提高作業壓力,就會造成輥面嚴重磨損,降低運轉率。其最大的缺點是輥面磨損問題。可見保持喂料倉料面的穩定,穩定給料量和給料壓力,是保持輥壓機正常和高效運行的必要條件。

3 第一次在線修復及效果

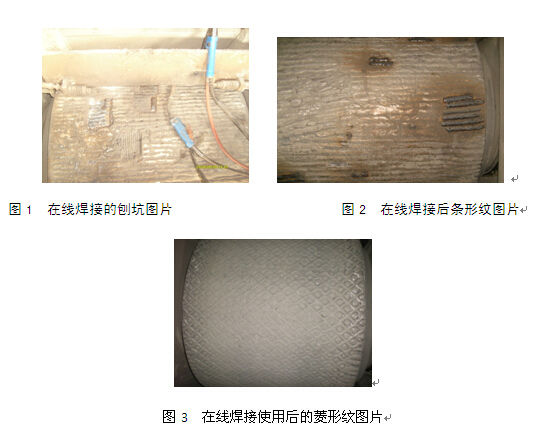

我們在2007年年底發現RP140×110輥壓機輥面出現掉塊、凸凹不平現象后,及時邀請了鄭州機械研究所專家到現場,并組織相關技術人員進行了分析討論,大家認為自投產以來已生產水泥200多萬噸,該輥面出現掉塊、凸凹不平現象屬于正常磨損,利用停機檢修時間進行刨、焊即可,由于工程量較小,沒有邀請到專業的焊接隊伍,我們在2008年年初大修時組織水平較高的焊工,在鄭州機械研究所專業維修工程師的指導下,使用該所研制的ZD1、ZD2、ZD310焊絲進行了在線焊接修復。步驟是:1、用碳弧氣刨將掉塊、凸凹不平處刨掉,較淺的距輥面約10mm,較深的距輥面約20~30mm;2、在最底層用韌性好的ZD1型焊絲焊5 mm左右(具體尺寸應該根據情況氣刨深度減去5mmZD3和5mm ZD310及ZD2厚度)做墊層,作為止裂層;3、接著用強度高的ZD2型焊絲焊5 mm左右做緩沖層,可抵抗較高的拉應力和壓應力,達到很好的緩沖作用(氣刨深度小于15 mm的地方不用ZD2型焊絲,ZD1上面直接用ZD3型焊絲焊耐磨層);4、 用耐磨材料ZD3型焊絲焊5mm做耐磨層,起到輥面耐磨作用;5、用耐磨性能更高的高合金堆焊材料ZD310型焊絲焊5mm作為輥面的耐磨花紋處理。見圖片一和圖片二。經過焊接修復,在2008年一年生產期間仍時有輥面脫落現象,但基本上沒有影響生產,2008年生產水泥116萬噸,年平均臺時產量PO.42.5水泥在152噸,但年底時的輥面掉塊、凸凹不平比年初更惡化。

4 第二次在線修復及效果

由于2008年年底的輥面掉塊、凸凹不平比年初更惡化。特別是有一次由于熟料中有一塊高錳鋼板進入了輥壓機,造成輥壓機跳停的同時造成輥面掉塊嚴重(除鐵器對高錳鋼板不起作用)。我們計劃在2009年大修時找專業焊接隊伍對RP140×110輥壓機輥面進行在線焊接處理,但由于2009年1月16-22日設備檢修停機時間倉促,當時是由于雨天水泥庫滿停機的,沒有找到輥壓機輥面焊接專業人員,后來自己組織了臨時維修人員對輥壓機輥面進行了修焊,修焊后的輥面尺寸沒有達到規定要求尺寸,發現沒有達到規定要求尺寸時ZD310焊絲耐磨花紋已經焊接完畢,無法再進行重新焊接修補,再加上輥面硬層焊接不平整,以及由于輥面沒有整體剝離,輥面內部存在局部空隙現象。鑒于上述問題造成輥壓機內的物料擠壓效果差,輥壓機輥縫始終撐不開,一般在16-19mm左右,這樣物料內部不能形成很好的裂紋,同時,還經常出現輥面局部掉落現象,給水泥粉磨帶來不利因素。下面是輥面焊接后與確山總部對比圖片。見圖片一、二(信陽),見圖片三(確山總部)。而確山總部在2009年大修時準備充分,由鄭州機械研究所自帶焊接材料和人員,對輥面在線全面修復較好,輥壓效果好于信陽。為了實現輥壓效果,順利完成2009年的生產任務,我們采取了每月停機時對輥面的磨損處及時進行補焊的補救措施。現當時運行時可以滿足生產,2009年信陽分公司生產水泥117萬多噸。吸取經驗和教訓,我們在2010年大修中對輥壓機輥面進行了徹底修復。由鄭州機械研究所自帶焊接材料和人員,對輥面在線全面修復,當年輥壓效果良好。在2011年更換了一對新輥子,將原來的一對舊輥子拉到廠家進行維修。

5 結束語

輥壓機在粉磨系統中具有降低電耗,提高磨機產量,噪聲小等優點。但由于輥壓機的輥壓機理其最大的缺點是輥面磨損嚴重。如果不及時對輥面進行修復,難以發揮輥壓效果,就不能充分體現出RP140×110輥壓機、φ4.2×13m閉路球磨機組成的高效聯合粉磨系統的高效性,這對我們的教訓是最深刻的。體會有:1)、要經常檢查除鐵器,并經常清理,要確保除鐵器運行正常,避免鐵塊進入輥壓機造成輥面不必要的磨損(由于熟料中可能帶有窯內掉的耐熱鋼等材質,除鐵器不能起作用時,有必要的話要在入輥壓機前的皮帶上加裝金屬探測儀探測到金屬后連鎖跳停該皮帶);2)、要確保入輥壓機得物料粒度(按要求入料粒度35-60mm之間在10%,小于35mm的占90%),有大于60mm的或者35-60mm之間大于10%時,及時更換破碎機錘頭,避免對加大輥壓機輥面的磨損;3)、除每年大修中找專業大修隊伍對輥面進行補焊之外,在每月的檢修中要對輥面的磨損處及時進行補焊,焊接嚴格按尺寸要求實施,確保輥子的圓度,方可實現好的輥壓效果;4)、要根據物料的配比成份變化選擇適當的壓力值,確保輥壓效果的同時減少輥面的磨損;5)、適當調整側擋板和直擋板,使左右輥縫偏差控制在0-5mm之間,避免頻繁調整輥縫而糾偏,造成輥面的磨損。

浙公網安備

33010802003693號

浙公網安備

33010802003693號