我公司2 000t/d 生產線煤粉制備系統配套為Φ2.8m×(5+3)m 風掃磨, 設計生產能力為 16t/h。 從2010 年 12 月 10 日開始, 出現出磨煤粉水分高及臺時產量持續下降的問題。煤粉水分平均在4.0%左右,高時達到7.0%左右,煤磨臺時產量偏低,僅能維持窯的生產。但因煤粉水分高,窯的火焰長而無力,窯煤耗升高,造成窯口結圈、篦冷機堆雪人、預熱器分解爐縮口結皮等工藝故障,對窯的煅燒造成很大影響。

1 初步排查

煤磨出現工藝問題后,車間非常重視,要求窯磨操作員穩定篦冷機篦速,穩定并保持入磨熱風溫度在350℃左右,但收效不大。 于是,在 12 月 15~17 日的臨時檢修中,對煤磨工藝系統進行初步排查,并主要采取以下幾項措施:

1)三倉補加研磨體 6t,加強磨機研磨能力;

2)焊補Ⅱ、Ⅲ倉隔倉板兩處,分別是中心圓篩板及隔倉板;

3)清理磨頭熱風管道及防爆閥積灰;

4)補焊細粉分離器進口管道漏風點三處。

2 仍存在問題

17 日 19:00 開煤磨后,發現煤磨粗粉分離器出口及袋除塵器進出口負壓明顯偏小。 加大排風機拉風后,排風機電流達到 190A 以上,但袋除塵器負壓上升仍不大。入磨熱風溫度在 300℃以上,出磨煤粉水分仍在6.0%以上,煤磨臺時產量仍偏低,巡檢發現粗粉螺旋輸送機回料量偏大,磨機頻繁飽磨。

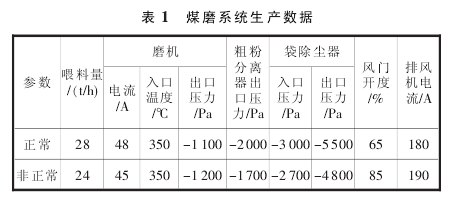

煤磨系統生產數據見表1。

3 問題分析及處理

通過綜合分析認為:煤磨水分高的原因是系統熱風量不夠,導致入磨熱風量偏小。 袋除塵器錐部兩灰斗溫度分別為19℃和 8℃。 在現場檢查,袋除塵器下料器運轉正常,用手錘敲錐體,明顯感覺沉悶有積料現象。

19 日中班, 將靠近原煤倉側袋除塵器下料器抽出檢查發現,其錐部結塊積煤。放空后煤磨系統負壓、溫度變化仍不大。在 20 日夜班時,將煤磨袋除塵器另一個下料器打開,仍發現結塊積煤。清理開后,系統負壓變化不明顯,開大排風機風門后,系統負壓基本上保持在正常狀態,但是煤磨產量仍很低,出磨煤粉水分仍在7.5%左右。

這種狀態持續到22 日下午 17:00 時, 崗位人員發現煤磨熱風閥現場的動作不靈活,立即向車間反映并進行處理。半小時后,煤磨熱風閥調整好,煤磨熱風溫度變化不太明顯, 但是中班煤粉水分下降幅度較大。 分別為 3.86%和 3.91%。 夜班時煤粉水分繼續下降,分別為 1.69%和 2.07%。24 日早班,因煤粉倉倉滿煤磨曾停兩小時。 現煤磨已恢復正常,磨機出口溫度達到65℃左右,袋除塵器錐部兩灰斗溫度約為 50℃。

4 總結

綜合上述分析,造成煤磨水分過大、產量過低的主要原因是:巡檢人員在現場沒有發現入磨熱風閥開關不靈活。同時,磨機操作員在操作中,將冷風閥打開過大,造成煤磨出口溫度偏低后,煤磨袋除塵器出現結露,其錐部積煤。 時間一長,極易自燃。 這次煤粉堆積比較僥幸,處理及時,沒有發生爆炸事故。

為此,在冬季煤磨操作時,盡量保證煤磨入磨熱風溫度,提高出磨熱風溫度,將出磨熱風溫度控制比夏季高些,以降低煤粉水分,避免袋除塵器錐部由于溫度過低形成煤粉堆積。

浙公網安備

33010802003693號

浙公網安備

33010802003693號