1 影響熟料質(zhì)量的諸多因素

1.1 燒成帶位置對熟料質(zhì)量的影響

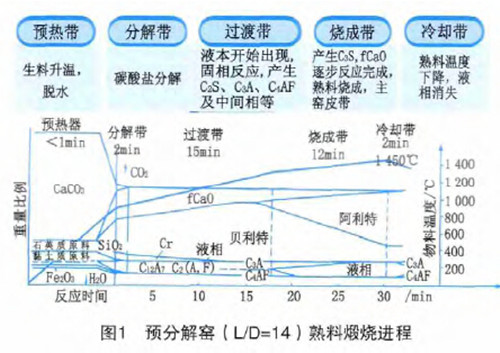

熟料煅燒需要經(jīng)過預熱帶、分解帶、過渡帶、燒成帶、冷卻帶等五個帶,在熟料煅燒過程中,每個帶都有自已的獨特作用和工作時段(見圖1)。其中燒成帶是回轉窯熟料煅燒最重要的工作帶,溫度從1 280℃開始出現(xiàn)液相、吸收fCaO、大量形成C3S、直到1 450℃,承擔并完成熟料主要礦物的最后燒成過程。燒成帶應位于窯前5 m~30 m處,但在實際生產(chǎn)中燒成帶多不能位居于此,而是偏離在窯前15m~50 m之間,且各企業(yè)燒成帶長短不一,熟料內(nèi)外顏色不一、硬度不一、‘糠心’、易粉化、強度低等均與此有關。其原因在于:一是燒成帶偏離正確位置,位居窯中,擠占了過渡帶的‘地段’,過渡帶因而過短,C2S的生成量不足,影響C3S的生成數(shù)量;二是物料在物理化學反應的初級階段,因過渡帶偏短,預熱不足、溫度尚低,貿(mào)然進入燒成帶,影響C3S的生成數(shù)量、質(zhì)量和速度;三是冷卻帶因此偏長,熟料出窯路徑長、時間長,熟料以‘冷料’出窯,淬冷效果不好,強度下降;四是由于‘冷料’入篦冷機,致使窯頭罩風溫低。‘冷風’入窯,二次風溫低,窯內(nèi)溫度提不上來,液相不活躍,C3S生成數(shù)量減少,熟料燒不透、‘黃心’,窯前區(qū)溫度下降,冷卻帶過長,又再次影響熟料出窯的溫度和質(zhì)量;五是三次風溫下降,有的企業(yè)甚至長期低至700℃~800℃之間,影響分解爐的工作效果和余熱發(fā)電量,同時造成熱耗和燃煤的浪費。

因此,燒成帶前移應是煅燒工作的重心和核心,務必要認真仔細研究、落實、做好;其中煤粉質(zhì)量、三次風閥的開度、一次風壓、風速,窯內(nèi)風速的影響較為突出,并決定燒成帶的位置。

1.2 燒成帶長度的影響

C3S形成不僅需要煅燒溫度,更需要一定的煅燒時間,即高溫時段,一般需12min~15min。延長熟料在燒成帶的停留時間,即延長熟料在窯內(nèi)的煅燒時間,可使熟料礦物晶體的發(fā)育更加完全,強度提高,質(zhì)量穩(wěn)定。熟料煅燒時間與燒成帶長度成正比,與窯轉速、窯內(nèi)徑、窯斜度成反比;窯內(nèi)風速、煤粉質(zhì)量(熱值、細度)、入窯物料分解率、火焰形狀等因素,同樣影響物料在窯內(nèi)各帶的停留時間及熟料結粒的大小;如原料不易煅燒,入窯物料分解率低,物料在過渡帶需要的時間就長,而在燒成帶停留的時間就短,并易生成大晶格的C2S。此類C2S與fCaO很難結合,也難結粒。

對于熟料“雙高”(高K H、高SM)配料的廠家,煅燒溫度應稍高一些,燒成帶長度也應稍長一些,即“高溫長帶”煅燒,有利于熟料燒結和熟料質(zhì)量的提高,燒成帶長度一般控制在4.5D~5.5D(窯內(nèi)直徑)為好。

1.3 火焰形狀的影響

火焰所在位置即是燒成帶位置,火焰長度即是燒成帶長度,因此火焰形狀和長度影響熟料C3S礦物晶粒發(fā)育的大小與活性。在燒高強優(yōu)質(zhì)熟料時,火焰長度應適中,即不拉長火焰使燒成帶溫度降低,也不縮短火焰長度,使高溫過分集中。火焰形狀、粗細應與窯斷面面積相適應,使火焰充滿、近料而不觸料,保持斷面為正柳葉狀(或柱狀)。調(diào)整燃燒器火焰長度,即調(diào)整燒成帶長度,也即調(diào)整熟料在燒成帶的煅燒時間。

1.4 煅燒溫度的影響

溫度提高會使質(zhì)點動能增加,可加快質(zhì)點的擴散速度、化學反應速度、固相反應速度,提高熟料煅燒效果和質(zhì)量。煅燒溫度依然是指燒成帶的溫度,當燒成帶溫度區(qū)間從1 300℃達到1 450℃時,火焰要穩(wěn)定、要有一定長度,不應出現(xiàn)明顯的峰值,避免包殼熟料的出現(xiàn)。一般‘包殼熟料’結粒正常,粒徑在f 20mm~30mm,但熟料破開后會發(fā)現(xiàn),外部裹有一層致密堅硬的外殼,內(nèi)部顏色雖與外部一致,但密實度較外部差。這類熟料多因窯內(nèi)溫度場分布不均,局部溫度較高,在燒成溫度場停留時間較短,是明顯的短焰急燒熟料。這類熟料fCaO雖然較低,但28d強度不高,立升重低,長時間存放容易出現(xiàn)粉化現(xiàn)象。

溫度在1 300℃~1 450℃~1 300℃時,可確保熟料的燒結和質(zhì)量;采用雙高配料(高KH、高SM)生產(chǎn)高強熟料,生料易燒性變差,熟料煅燒溫度應適度控制在1 300℃~1 500℃~1 300℃左右較為有利。但溫度過高,會增加廢氣溫度和熱耗,易造成結皮與堵塞等。

1.5 窯速的影響

影響煅燒時間的因素有燒成帶的長度和回轉窯的轉數(shù)。降低轉速、也即延長燒成時間,當熟料質(zhì)量較好時,窯速可適當提高。提高窯速,可加大灼燒生料的翻滾頻次,促進熟料礦物的形成和燒結,提高產(chǎn)量;但在熟料質(zhì)量較差時,應適當放低窯速,延長熟料煅燒時間,確保熟料質(zhì)量。

1.6 窯氣氛的影響

煤粉燃燒過剩空氣系數(shù)應控制在1.10~1.15左右,廢氣氧含量應以2%以下為好,即保持微氧化氣氛;若二次風不足,過剩空氣系數(shù)過低,易產(chǎn)生還原氣氛,產(chǎn)生CO氣體。熟料中的Fe2O 3會被CO還原成F e O , 影響熟料液相成分和粘度,影響熟料燒結,易產(chǎn)生大量黃心熟料,從而影響熟料質(zhì)量。二次風溫對煅燒質(zhì)量有著重要影響,如窯內(nèi)出現(xiàn)還原氣氛,應減小窯頭風機排風量、適當增大窯尾高溫風機的風量等,即提高二次風溫、增加風量;同時,還應注意窯內(nèi)風速的穩(wěn)定,控制煤粉細度,使火焰集中,避免硫酸鹽在還原氣氛下分解,造成窯后部結長厚窯皮等,以減緩MgO含量較高的生料在高溫下出現(xiàn)結圈、結蛋等。

1.7 燃煤的影響

回轉窯煅燒煤粉燃燒后的灰分會全部沉降在燒成帶熟料顆粒表面,造成熟料顆粒表面的富硅化,從而使熟料表層礦物C3S含量下降,C2S含量上升,熟料質(zhì)量下降。為消除窯灰對熟料質(zhì)量的不利影響,要正確分煤:一是增加分解爐用煤量,降低窯頭噴煤量,不應為提高窯溫、隨意加大窯頭噴煤量;二是調(diào)整喂煤質(zhì)量:分解爐使用低熱值煤,窯頭喂灰分低的優(yōu)質(zhì)煤(可降低煤灰沉降、加快煤粉爆燃速度,使燒成帶前移);全部使用熱值高、灰分低的優(yōu)質(zhì)煤應是首要選項。

2 液相性質(zhì)及對熟料質(zhì)量的影響

液相主要由Fe2O3、Al2O3、CaO等組成(包括其他次要組分MgO、K2O、Na2O等),熟料礦物形成是在液相出現(xiàn)以后進行的。液相在熟料煅燒過程中發(fā)揮三個重要作用:一是在中溫狀態(tài)下把分散的粉料粘合、團聚起來,起到團粒的作用;二是在過渡帶吸附游離的SiO2和CaO生成C2S;三是在燒成帶、高溫狀態(tài)下,C2S逐漸溶解于液相與fCaO發(fā)生固相反應、生成C3S。隨著溫度的升高和時間的延長,C3S晶核不斷形成,小晶體逐漸長大,最終形成阿利特晶體。影響液相性質(zhì)和作用的主要因素分述如下。

2.1 液相量

液相量與組分性質(zhì)、組分含量、熟料燒結溫度有關。煅燒溫度對液相量有很大影響,當溫度達到1 300℃左右時,在過渡帶生成的C3A和C4AF于燒成帶熔成液相,所以稱C3A與C4AF為熔劑性礦物。熟料中Al2O3、Fe2O3的增加將促使C3A、C4AF的增加、液相量的增加;熟料中MgO、R2O等成分也能增加液相量。

一般硅酸鹽水泥熟料成分中生成的液相量可近似用下式進行計算。

當燒成溫度為1 400℃時: L%=2.95A+2.2F+M+R

當燒成溫度為1 450℃時: L%=3.OA+2.25F+M+R

式中:L——液相含量,%;

A——熟料中Al2O3含量,%;

F——熟料中Fe2O3含量,%;

M——熟料中MgO 含量,%;

R—— 熟料中R2O 含量,%。

從上述公式可知影響液相量的主要成分是Al2O3、Fe2O3、MgO和R2O,后兩者在含量較多時為有害成分。增加Al2O3和Fe2O3的含量可增加液相量,有利于C3S的生成。

液相出現(xiàn)溫度,即系統(tǒng)最低共融溫度與組分的成分與性質(zhì)有關。在CaO-SiO2-Al2O3-Fe2O3四元系統(tǒng)中,最低共融溫度1 338℃,由于生料中含有MgO、K2O、Na2O等雜質(zhì)組分,最低共融溫度降為1 250℃;1 260℃液相開始出現(xiàn),1 300℃~1 450℃開始形成C3S,1 450℃以上C3S生成迅速,該溫度稱為熟料的煅燒溫度。隨著溫度上升,液相量逐漸增加,粘度降低,有利于C3S礦物的形成,熟料質(zhì)量較好。但過高的液相量會給煅燒操作帶來困難,如結大塊、結圈、燒流、損壞設備等。

一般熟料在煅燒階段液相量應為20 %~30%。因各企業(yè)系統(tǒng)工況和設備差異,液相量應根據(jù)本企業(yè)實際情況進行控制。在系統(tǒng)工況正常的情況下,液相量可偏中上限,控制在24%~26%,有利于C3S的形成(要注意液相粘化率的不同)。

2.2 液相反應

物料加熱到最低共熔溫度時,物料中出現(xiàn)液相,C2S和CaO開始溶于液相,C2S吸收fCaO形成C3S。組分數(shù)愈多,最低共熔溫度愈低。

熟料燒結包含三個過程:C2S和CaO逐步溶解于液相中并擴散;C3S晶核形成;C3S晶核發(fā)育、長大,完成熟料的燒結過程。隨著溫度的升高和時間的延長,液相量增加,液相粘度降低,CaO和C2S不斷溶解、擴散,C3S晶核不斷形成,并逐漸發(fā)育、長大,最終形成幾十微米大小、發(fā)育良好的阿利特晶體。與此同時,晶體不斷重排、收縮、密實化,物料逐漸由疏松狀態(tài)轉變?yōu)樯珴苫液凇⒔Y構致密的熟料。這個過程稱為熟料的燒結過程,也稱石灰吸收過程。

任何反應過程都需要有一定的時間,C3S的形成也不例外。它的形成不僅需要有一定的溫度,而且還需要在燒成溫度下的煅燒時間,使其能充分反應,但時間不宜過長,一般需要在高溫下煅燒12min~15min。

時間過長易使C3S生成粗而圓的晶體,強度發(fā)揮慢、而且還要降低,叫“過燒”。但在目前生產(chǎn)實踐中,多數(shù)企業(yè)存在的情況是“欠燒”。

從上述分析可知,熟料燒成形成阿利特的過程,與液相形成溫度、液相量、液相性質(zhì)以及CaO和C2S的溶解速度、離子擴散速度等各種因素有關。

2.3 液相粘度

評價液相性質(zhì)的主要依據(jù)一是數(shù)量,二是粘度。液相粘度直接影響C3S的形成速度和晶體尺寸,液相粘度小,則液相的粘滯阻力小,液相中質(zhì)點的擴散速度增加,有利于C3S的形成和晶體的發(fā)育成長,反之則C3S形成困難。熟料液相粘度隨溫度和組成(包括少量氧化物)而變化。提高溫度,離子動能增加,減弱相互間的作用力,可降低液相粘度。

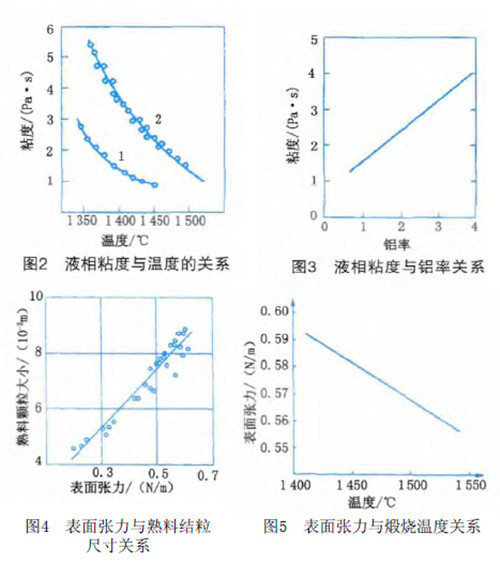

C3A和C4AF都是熔劑礦物,但它們生成液相的粘度不同,C3A形成的液相粘度較大,C4AF形成的液相粘度較小。因此當熟料中C3A或Al2O3含量增加,即熟料的鋁率增加時,液相粘度增加;反之,當C4AF或Fe2O3含量減少時液相粘度減小。液相粘度幾乎與鋁率的增加而成直線增加。從燒成角度看,鋁率高對燒成不利,影響C3S的生成;但從水泥熟料性能角度看,C3A含量高的熟料強度發(fā)揮快,早期強度高,對C3S強度的正常發(fā)揮有利;C3A含量適當,水泥熟料的凝結時間可正常。所以液相量的增加和液相粘度的減少,都有利于C2S和CaO在液相中擴散、有利于C2S吸收Ca O形成C3S。所以,適時、適當減少C 3A,增加C 4 A F的含量是提高液相量、降低液相粘度的必要措施。熟料的鋁率要適當,C3A含量一般應在7.0%左右,C4AF含量一般應在9.0%以上。

提高溫度,離子動能增加,減弱相互間的作用力,因而降低液相粘度,有利于C3S的形成,但煅燒溫度過高,物料易在窯內(nèi)結大塊、結圈等,同時會引起熱耗增加,并影響窯的安全運轉。液相中離子狀態(tài)相互作用力的變化隨R2O含量的增加,液相粘度會增加,是有害的;但MgO、K2O、Na2O、SO3含量增加,液相粘度會有所下降。粘度與溫度、鋁率的關系見圖2、圖3。

2.4 液相表面張力

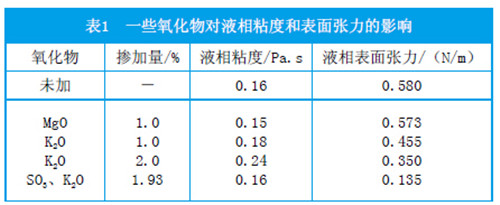

窯內(nèi)熟料顆粒是在液相作用下形成的,液相在晶體外形成毛細管橋。其作用一是使顆粒結合在一起,二是作為中間介質(zhì),使CaO和C2S在熔融態(tài)內(nèi)擴散生成C3S。顆粒的強度取決于毛細管橋的強度,橋的強度即連接顆粒的作用力隨液相表面張力增大和顆粒直徑的降低而增加。毛細管橋的數(shù)量又與顆粒直徑的平方根成反比。要結好粒,必須有足夠的液相,并要求顆粒在液相內(nèi)分布均勻,形成較高的表面張力和適宜的結粒時間。液相表面張力增大易結粒,熟料顆粒的大小與液相表面張力呈良好的線性關系(見圖4)。

液相的表面張力與液相溫度、組成和結構有關。一般熟料液相內(nèi)含有幾種元素,它們之間的表面張力并非單元素表面張力的疊加;液相表面張力與溫度有關,不同成分的熟料液相表面張力值在同一溫度時有不同,但隨溫度的升高,其液相表面張力值均有所下降。熟料液相表面張力值與溫度的關系見圖5。

液相表面張力是液相的重要性質(zhì),與熟料結粒有直接關系。熟料顆粒的大小與液相表面張力呈良好的線性關系,液相表面張力增大易結粒;液相表面張力與元素外電子的負電性有關,有些元素,如K、Cl、S的表面張力值較低,不利于結粒,熟料結粒不密實、強度低;而Mg、Al等元素的表面張力值較高,有利于結粒,有利于固液反應,促進C3S的形成。

從表1可見,堿類成分的增加會大幅度地降低液相的表面張力,降低結粒能力。液相量雖然不少,但窯內(nèi)昏暗、飛砂、熟料細顆粒增多等現(xiàn)象與此有關。

2.5 CaO溶解于液相的速度

C3S的形成也可以視為C2S和CaO在液相中的溶解過程,C2S和CaO逐步溶解于液相的速度越大,C3S的成核也越快。因此,要加速C3S的形成、實際上就是提高C2S和CaO的溶解速度,而這個速率的大小受CaO顆粒大小和液相粘度所控制。實驗表明,隨著溫度的增加、粘度的減小、CaO粒徑的減小,CaO的溶解速率呈增大趨勢。

2.6 熟料冷卻——液相固化

熟料在窯內(nèi)燒成后,不等于礦物結構的最后完成,還要進行冷卻。冷卻的笫一目的應是固化在煅燒中已形成的熟料礦物晶體,改進熟料質(zhì)量、提高易磨性;第二是降低熟料溫度,便于熟料的運輸、儲存和粉磨;笫三才是回收熟料余熱、降低熱耗、提高熱效率。熟料冷卻的好壞及冷卻速度,對熟料質(zhì)量影響較大,因為部分熔融熟料,在液相冷卻時,往往還在與固相發(fā)生反應。因此,熟料的最終礦物結構決定于冷卻速度、固液相間質(zhì)點的擴散速度、固液相的反應速度等。

如果冷卻很慢,固液相中的離子擴散足以使固液相間的反應充分進行,稱為平衡冷卻;如果冷卻速度中等,使液相能夠析出結晶,為獨立結晶;如果冷卻很快,使液相不能析出晶體并成為玻璃體,稱為淬冷。

急速冷卻熟料對改善熟料質(zhì)量具有重要意義:

(1)防止或減少C3S的分解。當溫度低于1 260℃~1 280℃以下,尤其在1 250℃時,C3S易分解成C2S和二次fCaO,熟料強度下降;在熟料高溫急冷時,當溫度從燒成溫度迅速下降,并越過C3S的分解溫度時,C3S來不及分解,而以介穩(wěn)狀態(tài)保存下來。可防止或減少C3S的分解,穩(wěn)定和保證水泥熟料的強度。

(2)防止或減少β-C2S轉化成γ-C2S。C2S由于結構排列不同,因此有不同的結晶形態(tài),而且相互之間會發(fā)生形態(tài)轉化:煅燒時形成的β-C2S,在冷卻過程中,慢冷就易轉化成γ-C2S。β-C2S相對密度為3.28,而γ-C2S相對密度為2.97,β-C2S轉變成γ-C2S時體積增加10%。由于體積的增加,產(chǎn)生膨脹應力,引起熟料粉化,且γ-C2S幾乎無水硬性;當熟料快冷時,可迅速越過結晶形態(tài)的轉變溫度,使β-C2S來不及轉變?yōu)棣?C2S、而以介穩(wěn)狀態(tài)保存下來;同時急冷時的玻璃體較多,這些玻璃體包裹住β-C2S晶體,使其穩(wěn)定下來,因而防止或減少β-C2S轉化成γ-C2S,可提高熟料水硬性、增強熟料強度。

(3)減少熟料中C3A結晶體。結晶型的C3A水化后易使水泥快凝,而非結晶的C3A水化后不會使水泥漿快凝;急冷時C3A來不及結晶而存在于玻璃體中,或結晶細小。因此急冷熟料加水后不易產(chǎn)生快凝,凝結時間容易控制。實驗表明,呈玻璃態(tài)的C3A很少會受到Na2SO4或MgSO4的侵蝕,有利于提高水泥的抗硫酸鹽性能。

(4)改善水泥的安定性。高強優(yōu)質(zhì)熟料要求快燒急冷,加強篦冷機高溫端通風,強化一室、二室高壓風速、風量,強化冷風對高溫熟料的冷卻效果,使熟料急冷,同時有利于形成小晶格的MgO礦物,相應減緩MgO水化的膨脹影響。

當熟料慢冷時MgO結晶成大顆粒方鎂石,水化速度很慢,往往幾年后還在水化,水化后生成Mg(OH)2,體積增加148%,使水泥硬化試體體積膨脹而遭到破壞,導致水泥安定性不良。當熟料急冷時熟料液相中的M g O來不及析晶,或者即使結晶也來不及長大,晶體的尺寸細小,其水水化速度大致相等,對安定性的危害很小。尤其當熟料中M g O含量較高時,急冷可以克服由于其含量高所帶來的不利影響,達到改善水泥安定性的目的。這對于使用寒武紀及高鎂礦石灰?guī)r的水泥企業(yè)具有重要的實際意義。

(5)提高熟料易磨性。急冷時熟料礦物結晶細小,形成較多玻璃體,這些玻璃體由于種種體積效應在顆粒內(nèi)部不均衡地發(fā)生,產(chǎn)生較大的內(nèi)部應力,可提高熟料的易磨性,降低粉磨能耗。熟料的急冷對提高和穩(wěn)定熟料質(zhì)量、回收熱能、有利生產(chǎn)具有重要作用。努力提高熟料冷卻速度、大力回收熟料余熱是生產(chǎn)過程中的重要課題,采用現(xiàn)代、新型篦冷機對熟料進行高效冷卻應是熟料生產(chǎn)中十分重要的環(huán)節(jié)。

浙公網(wǎng)安備

33010802003693號

浙公網(wǎng)安備

33010802003693號