我國預分解窯水泥生產(chǎn)線生料制備工藝主要有中卸烘干管磨、風掃立磨、輥壓機終粉磨以及輥壓機聯(lián)合粉磨(該工藝應用較少)等幾種粉磨系統(tǒng),其中,輥壓機終粉磨與其它三種粉磨系統(tǒng)相比,粉磨電耗最低、節(jié)電效果最顯著。

1 采用中卸烘干管磨機的生料制備系統(tǒng)

1.1配置狀況

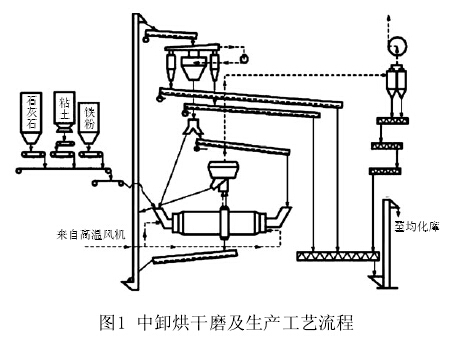

我國預分解窯水泥生產(chǎn)線生料制備采用中卸烘干管磨機的生料制備系統(tǒng)的流程見圖1,不同規(guī)模配置情況各有不同。

1.1.12500t/d規(guī)模的配置

2500t/d規(guī)模生料粉磨系統(tǒng)配置一臺Φ4.6m×(10+3.5)m中卸烘干管磨(主電機功率3550kW、筒體工作轉(zhuǎn)速15r/min、設計研磨體裝載量190t、設計產(chǎn)量190t/h),視入磨物料粒徑等物理性能以及系統(tǒng)裝機功率、磨內(nèi)結(jié)構(gòu)與配置等因素的影響,一般系統(tǒng)產(chǎn)量在190~240t/h之間,粉磨電耗22~25kWh/t,平均粉磨電耗在23kWh/t左右。

1.1.23000t/d規(guī)模的配置

3000t/d規(guī)模生料粉磨系統(tǒng)配置一臺Φ5.0m×10.5m中卸烘干管磨(主電機功率3600kW、筒體工作轉(zhuǎn)速14.42r/min、設計研磨體裝載量200t、設計產(chǎn)量230t/h),系統(tǒng)產(chǎn)量在230~260t/h范圍,粉磨電耗24~27kWh/t,平均粉磨電耗25kWh/t左右。

1.1.35000t/d規(guī)模的配置

5000t/d規(guī)模生料粉磨系統(tǒng)配置兩臺Φ4.6m×(10+3.5)m中卸烘干管磨,由于入磨石灰石、砂巖等物料的粒徑、易磨性與綜合水分不同及磨內(nèi)參數(shù)的不同,系統(tǒng)總產(chǎn)量380~480t/h之間,平均粉磨電耗在22~24kWh/t左右。

1.2技術(shù)分析

由于預分解窯大多數(shù)已投運余熱發(fā)電系統(tǒng),進入中卸烘干管磨的熱氣溫度比未投余熱發(fā)電之前約下降100℃左右,磨機烘干倉較短,與物料熱交換能力一般,對入磨物料水分較敏感,適應綜合水分6%以下物料,入磨物料水分及粒度越小,系統(tǒng)產(chǎn)量越高。但在管磨機內(nèi)部不能形成料床,研磨體對被磨物料隨機做功,粉磨效率較低,故粉磨電耗高。管磨機的生產(chǎn)能力與其直徑的3.5次方成正比,管磨機直徑越大,雖粉磨能力增大,系統(tǒng)產(chǎn)量顯著提高,但磨內(nèi)“滯留帶”(研磨體管狀死區(qū))的形成比例同時增大,噸生料粉磨電耗亦隨之增加。在使用中卸烘干管磨制備生料的工藝中,隨著磨機直徑的增大,生料粉磨電耗增大。一般來講,系統(tǒng)粉磨電耗均>22kWh/t。但中卸烘干管磨機生料制備系統(tǒng)仍具有設備故障率低、檢修方便、適應于粉磨磨蝕性大的物料、系統(tǒng)運行穩(wěn)定、磨細能力好、細度調(diào)節(jié)更方便等技術(shù)優(yōu)勢。

實際生產(chǎn)過程中,一部分企業(yè)將石灰石礦山對外承包,容易導致監(jiān)管缺失。石灰石內(nèi)在質(zhì)量(含泥量多)及破碎后的粒徑不能保證,導致入磨石灰石粒徑偏大,系統(tǒng)產(chǎn)量低;筆者曾在安徽XS水泥公司2500t/d生產(chǎn)線石灰石庫底拿到樣品測量粒徑,最大值已超過100mm,是設計入磨粒徑允許值的4倍以上,Φ4.6m×(10+3.5)m中卸烘干磨系統(tǒng)(主電機功率3550kW)產(chǎn)量只有180t/h左右,打開磨門觀察發(fā)現(xiàn),粗磨倉和細磨倉有較多的磨圓角的顆粒石灰石及砂巖;后及時對破碎機采取措施,更換磨損嚴重的錘頭后,入磨石灰石最大粒徑降至25mm以下,磨機產(chǎn)量則上升至230t/h。僅此一個因素就導致系統(tǒng)產(chǎn)量降低50t/h,不能不引起我們的高度重視。

在研磨體選擇應用方面應注意:據(jù)調(diào)查了解,高鉻合金鑄鐵磨球硬度高、具有優(yōu)良的耐磨性能。在山東聯(lián)合水泥有限公司Φ4.6m×(9.5+3.5)m(設計產(chǎn)量180t/h、主電機功率3550kW)中卸烘干磨應用,噸生料研磨體磨耗僅為15g/t,各倉級配相對穩(wěn)定,系統(tǒng)粉磨效率相對較高。

2 風掃立磨生料制備系統(tǒng)

我國預分解窯水泥生產(chǎn)線生料制備采用風掃立磨生料制備系統(tǒng)的工藝流程見圖2。

2.1配置狀況

2.1.12500t/d規(guī)模的配置

國內(nèi)2500t/d規(guī)模預分解窯生產(chǎn)線,采用風掃立磨制備生料,有以下幾種典型配置:

(1)配置ATOX37.5三輥立磨一臺(磨盤直徑Φ3750mm,磨輥直徑Φ2600mm,輥寬750mm,磨盤轉(zhuǎn)速24.2r/min,主電機功率1800kW,風機電機功率1600kW,選粉機電機功率140kW),設計產(chǎn)量160t/h,實際運行產(chǎn)量200~240t/h,系統(tǒng)粉磨電耗15.5~16.5kWh/t。

(2)配置MLS3626三輥立磨一臺(主電機功率1800kW,磨盤轉(zhuǎn)速25.7r/min,設計產(chǎn)量190t/h),一般產(chǎn)量在190~220t/h,高者在253t/h,系統(tǒng)粉磨電耗18.75kWh/t。

(3)配置HRM3400四輥立磨一臺(磨盤直徑Φ3400mm,磨輥直徑Φ1900mm,磨盤轉(zhuǎn)速28.15r/min,主電機功率1800kW,設計產(chǎn)量210t/h),實際運行產(chǎn)量220~260t/h,系統(tǒng)粉磨電耗12~14kWh/t。

(4)配置TRM36.4四輥立磨一臺(磨盤直徑Φ3600mm,磨輥直徑Φ1850mm,磨盤轉(zhuǎn)速30.5r/min,主電機功率2000kW,設計產(chǎn)量170~260t/h),實際產(chǎn)量200~260t/h,系統(tǒng)粉磨電耗15.2~17.5kWh/t。

(5)配置MPS3350B三輥立磨一臺,產(chǎn)量190t/h,系統(tǒng)粉磨電耗15kWh/t,磨耗5.35g/t。

(6)配置CRM3604四輥立磨一臺,廣安桂興2500t/d預分解窯生產(chǎn)線應用成都院CRM3604四輥生料立磨,運轉(zhuǎn)率達90%以上,生料細度R80<12%,臺時產(chǎn)量210~230t/h,最高達260t/h,系統(tǒng)粉磨電耗<20kWh/t。

2.1.25000t/d規(guī)模的配置

國內(nèi)5000t/d規(guī)模預分解窯生產(chǎn)線,采用風掃立磨制備生料,有以下幾種典型配置:

(1)配置ATOX50三輥立磨一臺(盤徑Φ5000mm,輥徑Φ3000mm,輥寬1000mm,主電機功率3800kW,磨盤轉(zhuǎn)速25r/min,風機電機功率3000kW),設計產(chǎn)量410t/h,實際產(chǎn)量460~515t/h左右,系統(tǒng)粉磨電耗16.5~19kWh/t。

(2)配置RM57/28四輥立磨一臺(盤徑Φ5700mm,磨盤轉(zhuǎn)速23.74r/min,輥徑Φ2800mm,輥寬820mm,重量100t,主電機功率4200kW,采用復合輥套,磨耗6.5g/t),設計產(chǎn)量400t/h,實際產(chǎn)量>450t/h左右,系統(tǒng)粉磨電耗16~17kWh/t。

(3)配置HRM4800四輥立磨一臺(磨盤中徑Φ4800mm,外徑Φ5600mm,磨盤直徑Φ6100mm,磨輥直徑Φ2600mm,主電機功率3800kW,磨盤轉(zhuǎn)速25.6r/min),設計產(chǎn)量420~500t/h,實際產(chǎn)量可達到520~550t/h。第一臺HRM4800立磨用于浙江虎山水泥集團,系統(tǒng)粉磨電耗為13.5kWh/t。

(4)配置TRM53.4四輥立磨一臺(盤徑Φ5300mm,磨盤轉(zhuǎn)速25.16r/min,輥中徑Φ2450mm,輥寬820mm,重量34t,主電機功率4200kW,采用復合輥套、陶瓷襯板,磨耗5.9g/t),設計產(chǎn)量430t/h,實際產(chǎn)量470t/h,系統(tǒng)粉磨電耗15.5kWh/t。

(5)配置LM48.4四輥立磨一臺(磨盤直徑Φ4800mm,磨輥直徑Φ2150mm,輥寬730mm,磨盤轉(zhuǎn)速26r/min,主電機功率4000kW),設計產(chǎn)量400t/h,實際產(chǎn)量>450t/h,系統(tǒng)粉磨電耗17.5kWh/t。

(6)配置LM56.4四輥立磨一臺(磨盤直徑Φ5600mm,主電機功率3500kW),設計產(chǎn)量380t/h,實際產(chǎn)量425t/h,系統(tǒng)粉磨電耗17kWh/t。

(7)配置MLS4531四輥立磨一臺(磨盤直徑Φ4500mm,磨輥直徑Φ3150mm,磨盤轉(zhuǎn)速21.6r/min,主電機功率4000kW,循環(huán)風機3550kW,選粉機160kW,輔傳160kW),設計產(chǎn)量360t/h,實際產(chǎn)量>440t/h,系統(tǒng)粉磨電耗16~18kWh/t。

(8)配置MPS5000B三輥立磨一臺(磨盤直徑Φ5000mm,磨輥直徑Φ2800mm,主電機功率4000kW),設計產(chǎn)量410t/h,實際產(chǎn)量≥470t/h,系統(tǒng)粉磨電耗18.1kWh/t。

(9)配置TRM38.4四輥立磨兩臺(主電機功率2200kW×2,設計產(chǎn)量185~280t/h×2),實際產(chǎn)量>240t/h×2,噸生料系統(tǒng)粉磨電耗15.8kWh/t。

(10)配置CRM5304四輥立磨一臺(磨盤直徑Φ5300mm,磨輥直徑Φ2600mm,主電機功率4200kW,系統(tǒng)風機電機功率3800kW),設計產(chǎn)量420t/h,實際產(chǎn)量460t/h,系統(tǒng)粉磨電耗≤20kWh/t。

(11)配置UM50.4四輥立磨一臺(盤徑Φ5000mm,磨輥中徑Φ2450mm),設計產(chǎn)量390t/h,實際產(chǎn)量>400t/h,系統(tǒng)粉磨電耗≤20kWh/t。

2.2技術(shù)分析

生料風掃立磨工藝系統(tǒng)簡單,占地面積小,可靠性高且運行穩(wěn)定,噪音低,在水泥生產(chǎn)線中生料制備系統(tǒng)應用最多。風掃立磨噴口環(huán)風速達80~90m/s,烘干熱交換能力強,可適應入磨綜合水分>8%,甚至>15%的物料,而保持出磨生料水分≤1%。風掃立磨對入磨物料粒徑適應能力好,入料粒徑可達輥徑的4%~5%,對于較大粒徑物料適應性比中卸烘干磨及輥壓機好,生料粉磨電耗低于中卸烘干磨4~6kWh/t,高于輥壓機終粉磨系統(tǒng)2~4kWh/t;但立磨適宜于粉磨磨蝕性小的物料,磨輥與磨盤磨耗一般低于10g/t。磨盤、磨輥工作壽命可達8000h甚至以上,運轉(zhuǎn)率高,運行平穩(wěn)。

3 輥壓機生料終粉磨系統(tǒng)

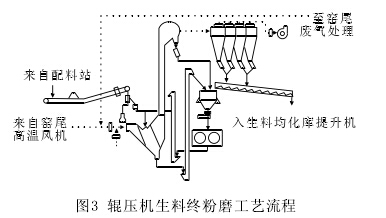

我國預分解窯水泥生產(chǎn)線生料制備采用輥壓機生料終粉磨系統(tǒng)工藝流程見圖3。

3.1配置情況

3.1.12500t/d規(guī)模的配置

(1)配置一臺180~100輥壓機(主電機功率900kW×2、通過量670t/h)+VXR選粉機,設計產(chǎn)量180t/h,實際產(chǎn)量210~230t/h,粉磨電耗12~13.5kWh/t。

(2)廣東新南華水泥有限公司2000t/d生產(chǎn)線,生料制備系統(tǒng)配置一臺HFCG160~120(900kW×2、通過量580~670t/h)+VXR選粉機,設計產(chǎn)量180t/h,實際產(chǎn)量231t/h,粉磨電耗10.64kWh/t。

(3)魯南中聯(lián)水泥有限公司2500t/d生產(chǎn)線,將兩臺Φ3.5m×10m中卸烘干生料磨更換為采用一臺180~100輥壓機的生料終粉磨系統(tǒng),臺時產(chǎn)量達240t/h(R80篩余14%±2%)、系統(tǒng)粉磨電耗由采用管磨機工藝時的22kWh/t降至16kWh/t,噸生料節(jié)電6kWh/t;且金屬材料消耗也由噸生料100g/t降至輥壓機終粉磨工藝時的3g/t左右,節(jié)電、降耗效果顯著。

(4)寧夏賽馬集團銀川一分廠2000t/d生產(chǎn)線,采用180~100輥壓機+VV9620F選粉機+XR3200下進風雙分離高效選粉機,生料粉磨功指數(shù)為14.2kWh/t,輥磨易磨性系數(shù)為0.87,易磨性差;通過改進與調(diào)整,系統(tǒng)產(chǎn)量由170t/h提高至200t/h(生料R80篩余12%~13%,輥壓機工作輥縫34mm,工作壓力7.4MPa),系統(tǒng)粉磨電耗15.7kWh/t。

3.1.25000t/d規(guī)模的配置

(1)東平中聯(lián)5500t/d超短窯水泥生產(chǎn)線,配置一臺由200~160輥壓機(主電機功率1800kW×2、通過量1400~1800t/h)+VX12020選粉機(處理能力1800~2300t/h)+XR4000選粉機(喂料量900t/h)輥壓機生料終粉磨系統(tǒng),系統(tǒng)設計產(chǎn)量400t/h,實際產(chǎn)量491.73t/h,系統(tǒng)粉磨電耗13.8kWh/t。

(2)四川亞東水泥有限公司采用KHD公司RP170~180輥壓機(通過量1250t/h,主電機功率1800kW×2),生料終粉磨系統(tǒng),生產(chǎn)能力340~350t/h,系統(tǒng)粉磨電耗15~16kWh/t。

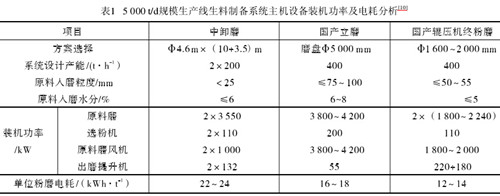

5000t/d預分解窯生產(chǎn)線不同生料制備系統(tǒng)裝機功率及粉磨電耗分析見表1。

3.2技術(shù)分析

一般來講,2500t/d規(guī)模生產(chǎn)線輥壓機生料終粉磨系統(tǒng)相比風掃立磨系統(tǒng)總裝機功率約降低1000kW以上,5000t/d規(guī)模生產(chǎn)線輥壓機生料終粉磨系統(tǒng)相比立磨系統(tǒng)總裝機功率約降低2000kW以上;相對于立磨生料制備系統(tǒng)而言,采用輥壓機生料終粉磨工藝,2500t/d規(guī)模生產(chǎn)線至少每年節(jié)電效益可達150萬元以上,5000t/d規(guī)模生產(chǎn)線至少每年節(jié)電效益可達300萬元以上;相對于中卸烘干管磨生料制備系統(tǒng)而言,采用輥壓機生料終粉磨按噸生料平均節(jié)電10kWh/t計算,2500t/d規(guī)模生產(chǎn)線至少每年節(jié)電效益近700萬元以上,5000t/d規(guī)模生產(chǎn)線至少每年節(jié)電效益近1400萬元以上(平均電價按0.60元/kWh計)。

由于輥壓機生料終粉磨系統(tǒng)裝機功率均低于中卸烘干磨及風掃立磨,故輥壓機生料終粉磨系統(tǒng)電耗比上述兩個系統(tǒng)要低得多。但也有極少數(shù)輥壓機生料終粉磨系統(tǒng)電耗高達17~19kWh/t;該系統(tǒng)產(chǎn)量及粉磨電耗除與工藝線配置有關外,主要是控制入機原材料水分、粒徑及易碎性及生料細度等因素的影響(由于考慮到XR選粉機內(nèi)氣流速度一般在30~40m/s,比風掃立磨噴口環(huán)風速80~90m/s低一半以上,加之多數(shù)有窯系統(tǒng)企業(yè)投置了低溫余熱發(fā)電,供給風掃立磨系統(tǒng)用于物料烘干熱交換的溫度有所降低。

進入輥壓機的物料粒徑要求均齊,95%以上應≤55mm,過大則輥壓機運行不穩(wěn)定;輥壓機生料終粉磨系統(tǒng)入機物料綜合水分宜控制<6%,水分過大則擠壓后的料餅難以打散、分散,影響系統(tǒng)產(chǎn)量發(fā)揮,同時,應高度重視操作因素;生料不同于成品水泥,一般比表面積在230~250m2/kg左右即可,而水泥成品的比表面積至少要達到300m2/kg或在330m2/kg以上。由于熟料燒成采用窯外預分解技術(shù),輥壓機終粉磨的生料顆粒均勻性較好,在生料細度R200篩余<1.5%、在滿足易燒性的前提下,R80篩余可由12%適當放寬至15%甚至18%以上。

輥壓機生料終粉磨系統(tǒng)電耗低、主輔機設備運轉(zhuǎn)率高,是生料制備選型與改造的方向,在選擇輸送設備時一定要留出足夠的富裕系數(shù),避免系統(tǒng)出現(xiàn)瓶頸,現(xiàn)有采用中卸烘干管磨制備生料的企業(yè),應積極創(chuàng)造條件采用輥壓機生料終粉磨系統(tǒng),充分挖掘生料粉磨系統(tǒng)節(jié)電潛能。

4 輥壓機聯(lián)合粉磨生料制備系統(tǒng)

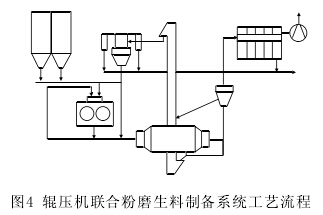

輥壓機聯(lián)合粉磨生料制備系統(tǒng)見圖4。

NMJD水泥有限公司5000t/d預分解窯生產(chǎn)線,采用HFCG160-140輥壓機(通過量780t/h,電機功率1120kW×2)+V選+Φ4.6m×(10+3.5)m中卸烘干管磨(設計產(chǎn)量190t/h,主電機功率3550kW)聯(lián)合粉磨系統(tǒng)制備生料,臺時產(chǎn)量達420t/h,系統(tǒng)粉磨電耗22.1kWh/t左右。

該工藝系統(tǒng)比較復雜,沒有節(jié)能優(yōu)勢,在國內(nèi)應用相對較少。

5 結(jié)束語

(1)國內(nèi)預分解窯水泥生產(chǎn)線生料制備工藝有中卸烘干磨、風掃立磨、輥壓機終粉磨及輥壓機聯(lián)合粉磨等幾種粉磨系統(tǒng)。

(2)中卸烘干管磨系統(tǒng)適宜于磨蝕性較大的物料,但由于粗磨及細磨過程中始終存在研磨死區(qū),且無法形成料床,在上述幾種粉磨系統(tǒng)中其生料制備電耗最高,多在22~25kWh/t范圍內(nèi)。

(3)風掃立磨利用高效率料床粉磨原理,由于被磨物料的易磨性不同,該系統(tǒng)生料粉磨電耗多在14~18kWh/t。

(4)輥壓機聯(lián)合粉磨系統(tǒng)工藝較為復雜,應用極少,噸生料制備電耗高于立磨系統(tǒng),接近于中卸烘干管磨,一般在20~22kWh/t。

(5)輥壓機生料終粉磨系統(tǒng),充分發(fā)揮了輥壓機擠壓粉磨的技術(shù)優(yōu)勢,由于系統(tǒng)裝機功率低,噸生料粉磨電耗最低,多在12~14kWh/t范圍內(nèi)。與其他幾種粉磨系統(tǒng)相比,輥壓機生料終粉磨節(jié)電幅度最大,應大力推廣應用。

浙公網(wǎng)安備

33010802003693號

浙公網(wǎng)安備

33010802003693號