新疆天山水泥股份有限責任公司綜合利用電石渣100%替代石灰石1600t/d新型干法水泥熟料生產線項目,相比于傳統的石灰石生產水泥熟料的工藝,采用了純電石渣的烘干與泵送技術、生料磨尾配料、電石渣烘干與生料制備、預分解工藝有機結合的配套技術。

該生產線生料制備系統在試生產期間設備故障多、停機時間長,出磨生料質量波動大,嚴重影響熟料煅燒質量。本文就其存在的問題及采取的措施進行介紹,以供參考。

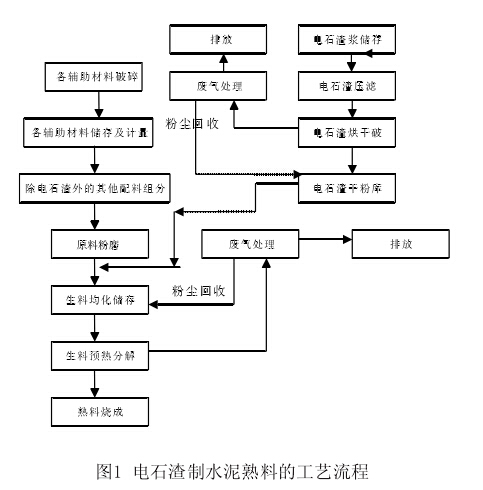

1 用電石渣制備生料的工藝流程

生料的制備采用中卸磨(Φ3.2 m×10 m)尾配料技術,原料配料使用煤矸石、硅石、電石渣、銅渣等四組分配料。電石渣中含有大量的微細粉,其中10μm以下的顆粒占60%以上,0~50 μm的顆粒占80%以上,比表面積達950 m2/kg,其顆粒組成可以滿足熟料生產用生料的細度要求,各種輔助物料經計量后入原料磨中粉磨。電石渣經壓濾后除去多余的水分,再經泵送入烘干破碎機內,經烘干破碎的電石渣粉隨氣流帶入集料器,由集料器收集下來的電石渣進入電石渣庫干粉庫,再經計量、輸送與粉磨合格的輔助物料與烘干后的電石渣在旋風機內進行混合,經輸送設備送入生料均化庫。工藝流程見圖1。

2 電石渣制備生料系統存在的問題及對策

(1)生產設計時電石渣干粉庫底采用皮帶機輸送,計量采用皮帶機加鋼葉機,常因物料溫度過高造成鋼葉機卡死無法開啟,或沖料造成皮帶秤、皮帶機壓死;電石渣干粉粉塵較大,環境衛生差,對設備的維護、檢修帶來困難。我們將皮帶秤更換為單管計量秤,解決了沖料問題;但皮帶粉塵、環境衛生沒有得到改觀。隨后將庫底B1000皮帶輸送機更換為B630FU輸送機,不僅解決了現場環境問題,也解決了設備壓死問題,對設備的維護、檢修可以做到定期進行。

(2)生產線前期調試期間,由于受電石渣輸送量大小的影響,燒成系統常處于高溫狀態運行,導致電石渣烘干干粉溫度達到200℃以上,致使1號干粉庫內充氣箱透氣布多數燒損腐蝕,庫內下料極其不穩,計量控制較差,造成出磨生料質量紊亂。大修期間,我們對1號干粉庫進行清庫,并將充氣箱透氣布更換為耐高溫透氣布,在庫側增設了一套環吹設施;并對庫底松動風模式進行改進,經改造后,庫內下料狀況得到了改善,出磨生料質量得到了控制。

(3)生料磨的磨頭回料斜槽堵料嚴重。生料制備采用中卸磨尾配料技術,電石渣干粉經過選粉機后,有50%的粗顆粒回磨,顆粒粒徑在0.2mm~1.0mm,空氣穿透料層,不走料,造成斜槽堵塞。解決方法:將斜槽改為下料管。

(4)生料磨磨機的產量加至75 t時,出磨斜槽堵料嚴重,出磨斜槽風機燒損,干粉庫憋庫全線停車。措施:通過將B400出磨斜槽更換為B500斜槽,并將出磨斜槽與收塵斜槽合并為一條斜槽,不但減少了一臺設備和設備的維護量,還降低了電耗,使設備運轉率得到提高。

(5)生料磨的循環風機結皮嚴重。出庫電石渣干粉比較細,10μm以下的顆粒占60%以上,容易吸附在表面,同時電石渣干粉的溫度高達150℃以上,進入冬季與外界溫差較大,造成返潮結露,電石渣本身的吸濕率為4 %,使葉輪上結皮達2 cm~3 cm,循環風機震動大,系統通風變差,嚴重影響出磨生料質量及系統正常運行。措施:班組制定計劃并形成制度,每周對循環風機葉輪進行清理,并制作專用檢查門,便于清理。目前還沒別的好辦法。

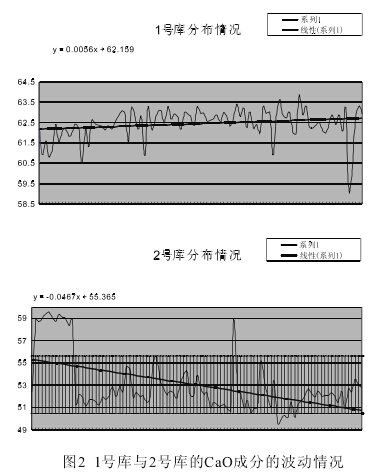

(6)電石渣干粉庫兩個,1號干粉庫為電石渣烘干庫,2號干粉庫為回料庫,兩庫之間的成分相差較大,特別是CaO的波動較大,如圖2。這種狀況下,配料中稍有不慎,就會導致生料質量不穩定。措施:加強操作員的統一操作手法,將高溫風機的風量從750 r/min調整為800~850 r/min之間,烘干破出口溫度從以前的200 ℃左右調整為150~200 ℃之間,穩定喂料量,配料時嚴格規定1號、2號庫按85∶15的比例進行搭配。通過以上措施,1號、2號電石渣干粉庫分別穩定在+1.0%之間波動,對生料配料的穩定性奠定了基礎。

3 改造效果

經過改造后,生料磨各項指標如表1所示。由表1可以看出,自6月中旬生料磨調整調磨方式后,生料成分的穩定性得到顯著提高。統計數據表明,6月份出磨生料、入窯生料、出窯熟料KH、SM、IM的標準偏差均達到了今年來的最低值,分別為0.31、0.29、0.03、0.12、0.08,較波動大的月份分別降低了20%~50%,表明我公司生料、熟料質量控制水平逐步進入良性軌道。

在生料質量得到好轉的前提下,出窯熟料fCaO合格率沒有顯著地提高,表明掌握和穩定窯系統熱工制度方面還存在較大的差距,值得進一步探討。特別強調的是5月份熟料標號創紀錄,達到60.5MPa,主要體現在熟料質量的穩定得到顯著增強,有數據表明5月份熟料強度標準偏差首次突破小于2.0%的理想要求。

雖然經過各項改造后,生料制備環節及出磨生料的質量有了一定改觀,電石渣干粉的配料供應得到徹底的解決,電石渣干粉成分得到有效控制,但距離公司控制目標還有一定差距。主要受干粉計量設施、均化庫均化效果的限制。下一步我公司將重點對電石渣計控系統進行改造,改善生料質量達到穩定生產及生產特種熟料的要求。

浙公網安備

33010802003693號

浙公網安備

33010802003693號