水泥生料質(zhì)量控制正向自動化和智能化方向發(fā)展,好多在線控制系統(tǒng)已用于水泥生料質(zhì)量控制當(dāng)中。就目前而言,多數(shù)企業(yè)還是靠人工根據(jù)經(jīng)驗來調(diào)整生料目標(biāo)值,具有一定的盲目性,也存在調(diào)整滯后的缺陷。如何準(zhǔn)確和快速實現(xiàn)水泥生料目標(biāo)值的調(diào)整,是企業(yè)技術(shù)人員共同關(guān)心的問題。

1 影響生料目標(biāo)值調(diào)整準(zhǔn)確度的因素

每個水泥企業(yè)都有一個合適的熟料三率值控制范圍,熟料三率值是最終控制目標(biāo),生料三率值則是過程控制目標(biāo),當(dāng)生料與熟料之間的對應(yīng)關(guān)系發(fā)生改變或更換生產(chǎn)用煤后都需要調(diào)整生料的目標(biāo)值。

目前,由于缺少一種實用和有效的生料目標(biāo)值調(diào)整計算方法,企業(yè)技術(shù)人員通常是根據(jù)有關(guān)數(shù)據(jù)來簡單計算一下或干脆估計一個生料目標(biāo)值。影響生料目標(biāo)值計算準(zhǔn)確度的因素主要有以下 幾個方面:(1)煤發(fā)熱量的測量誤差;(2)灰分的測量誤差;(3)煤粉計量設(shè)備的誤差;(4)生料和熟料檢驗數(shù)據(jù)的誤差;(5)收塵料帶入成分的影響(出磨生料取樣點大多避開了收塵料,煤粉中也含有少量的收塵料,因此,收塵料帶入成分的影響是客觀存在的);(6)熟料熱耗的估計不準(zhǔn);(7)生料燒失量的波動或估計不準(zhǔn)。前五個方面是系統(tǒng)因素,后兩個方面是不確定因素,都影響生料目標(biāo)值計算的準(zhǔn)確度。

正常生產(chǎn)時,用出磨生料化學(xué)成分和生產(chǎn)用煤有關(guān)數(shù)據(jù),計算出的熟料化學(xué)成分和熟料的檢驗數(shù)據(jù)并不相符,這就是許多系統(tǒng)誤差存在造成的。所以,理論上計算出的數(shù)據(jù)并不實用,必須利用生產(chǎn)中的對應(yīng)關(guān)系,去解決生產(chǎn)中的實際問題。

2 生料標(biāo)準(zhǔn)成分計算

2.1 熟料平均成分

熟料平均成分是指統(tǒng)計時間內(nèi),檢驗儀器測定的熟料化學(xué)成分的平均值。

2.2 生料平均成分

生料平均成分是指生料煅燒成熟料后,在時間上和熟料平均成分相對應(yīng)的一段時間內(nèi)的出磨生料化學(xué)成分的平均值。

2.3 熟料標(biāo)準(zhǔn)成分

用熟料三率值的目標(biāo)值和熟料平均成分的SO3和總和M(SiO2、A12O3、Fe2O3、CaO之和)值計算出的熟料化學(xué)成分,稱為熟料標(biāo)準(zhǔn)成分。

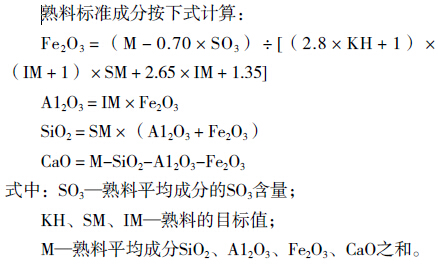

熟料標(biāo)準(zhǔn)成分按下式計算:

2.4 生料標(biāo)準(zhǔn)成分

不改變生料平均成分的燒失量和熟料熱耗,符合實際生產(chǎn)中的對應(yīng)關(guān)系,恰好能使熟料三率值達(dá)到目標(biāo)值要求的生料成分,稱為生料標(biāo)準(zhǔn)成分。

生料標(biāo)準(zhǔn)成分不表示它的數(shù)據(jù)十分準(zhǔn)確,實際生產(chǎn)控制中,生料成分的真實值到底是多少并不重要,如何使熟料三率值符合目標(biāo)值要求才是真正目的。日常檢驗管理中,要加強熟料儀器檢驗數(shù)據(jù)和手工分析的對比,一旦產(chǎn)生誤差將影響熟料的物理性能。

2.5 生料標(biāo)準(zhǔn)成分計算

熟料成分由灼燒基生料帶入成分、煤灰?guī)氤煞帧⑹諌m料帶入成分組成,存在下列關(guān)系:

(熟料平均成分)=(生料平均成分)×K+(煤灰?guī)氤煞郑ㄊ諌m料帶入成分)

(熟料標(biāo)準(zhǔn)成分)=(生料標(biāo)準(zhǔn)成分)×K+(煤灰?guī)氤煞郑ㄊ諌m料帶入成分)

熟料標(biāo)準(zhǔn)成分和生料標(biāo)準(zhǔn)成分是一定生產(chǎn)工藝條件下的理想成分,和平均成分相比較并無很大差別,為計算方便,假設(shè)生料燒失量和熟料熱耗不變,兩式中的K值、煤灰?guī)氤煞忠约笆諌m料帶入成分相同,則熟料成分與灼燒基生料帶入成分(生料成分與K值的乘積)之差基本不變,下列關(guān)系成立:

(熟料平均成分)-(生料平均成分)×K=(熟料標(biāo)準(zhǔn)成分)-(生料標(biāo)準(zhǔn)成分)×K整理后得:

(生料標(biāo)準(zhǔn)成分)=(生料平均成分)+[(熟料標(biāo)準(zhǔn)成分)-(熟料平均成分)]÷K其中:K=(1-q÷Qnet,ad×Aad×0.01)×100÷(100-Loss)

式中:q—熟料熱耗,kJ/kg;

Qnet,ad—煤的空氣干燥基發(fā)熱量,kJ/kg;

Aad—煤的空氣干燥基灰分(%);

Loss—生料平均成分的燒失量(%)。

熟料熱耗可以估計一個值,生料燒失量用一定時間內(nèi)的綜合樣測定一個數(shù)據(jù),如果生料MgO和生料KH(目標(biāo)值)變化不大,不必重新測定生料燒失量,生料燒失量的波動對生料標(biāo)準(zhǔn)成分計算結(jié)果影響不大。用上面的公式計算出生料標(biāo)準(zhǔn)成分的SiO2、A12O3、Fe2O3、CaO含量,再計算出生料標(biāo)準(zhǔn)成分的三率值。

2.6 不確定因素對生料標(biāo)準(zhǔn)成分計算的影響

實際生產(chǎn)中,熟料熱耗無法準(zhǔn)確估計,生料燒失量經(jīng)常波動,也無法快速準(zhǔn)確提供,因此,熟料熱耗和生料燒失量都是不確定因素。

表1是熟料的平均成分和以熟料目標(biāo)值為基準(zhǔn)計算出的熟料標(biāo)準(zhǔn)成分及率值,熟料目標(biāo)值為:KH=0.900;SM=2.75;IM=1.50。

假設(shè)熟料熱耗q=3 400kJ/kg;生料燒失量Loss=35.50;表2是用不同的熟料熱耗和生料燒失量,以熟料標(biāo)準(zhǔn)成分為基準(zhǔn),用生料平均成分和熟料平均成分計算出的三個生料標(biāo)準(zhǔn)成分。表中的生料標(biāo)準(zhǔn)成分②、生料標(biāo)準(zhǔn)成分③和生料標(biāo)準(zhǔn)成分①對比,數(shù)據(jù)差別不大,表明熟料熱耗q變化300kJ/kg和生料燒失量Loss變化2.00時,對生料標(biāo)準(zhǔn)成分三率值的計算結(jié)果影響很小,可以忽略不計。

2.7 煤空氣干燥基發(fā)熱量及空氣干燥基灰分波動對生料標(biāo)準(zhǔn)成分計算的影響

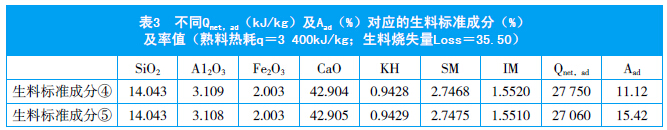

在計算生料標(biāo)準(zhǔn)成分時用不到煤灰化學(xué)成分,因此煤灰化學(xué)成分是否發(fā)生變化并不重要,而在K值計算時要用到煤空氣干燥基發(fā)熱量Qnet,ad及空氣干燥基灰分Aad,這兩個數(shù)據(jù)是分析室測得的,有一定的分析誤差,生產(chǎn)中也有可能產(chǎn)生波動。表3是用不同Qnet,ad和Aad以及上面的有關(guān)數(shù)據(jù)計算出的兩個生料標(biāo)準(zhǔn)成分,表中生料標(biāo)準(zhǔn)成分④、生料標(biāo)準(zhǔn)成分⑤和表2的生料標(biāo)準(zhǔn)成分 ①對比,數(shù)據(jù)差別不大,表明Qnet,ad及Aad波動,對生料標(biāo)準(zhǔn)成分的計算結(jié)果影響很小。

3 生料標(biāo)準(zhǔn)成分控制法

生料標(biāo)準(zhǔn)成分控制法就是在不更換生產(chǎn)用煤的情況下,以生料標(biāo)準(zhǔn)成分為目標(biāo)值的控制方法。生產(chǎn)控制過程中,每產(chǎn)生一個熟料檢驗數(shù)據(jù),就會對應(yīng)一個新的平均成分,因此生料標(biāo)準(zhǔn)成分是不斷變化的,該法可實現(xiàn)水泥生料質(zhì)量的自動化控制。在標(biāo)準(zhǔn)成分控制過程中,應(yīng)注意以下幾個問題:

(1)熒光室有時要進(jìn)行儀器化學(xué)偏差調(diào)整,當(dāng)調(diào)整熟料化學(xué)偏差后,要及時對標(biāo)準(zhǔn)成分進(jìn)行修正,即采用調(diào)整化學(xué)偏差后的一個熟料樣品的檢驗數(shù)據(jù)進(jìn)行標(biāo)準(zhǔn)成分計算。

(2)正常時熟料平均成分取值不得小于兩個樣品的檢驗數(shù)據(jù),生料可多取幾個小時的樣品檢驗數(shù)據(jù),并且在取值時間上和熟料相對應(yīng)。熟料成分取值時間長,反應(yīng)遲鈍;取值時間短,靈敏度太高,檢驗數(shù)據(jù)稍有誤差會起誤導(dǎo)作用。

(3)要正確判斷儀器檢驗數(shù)據(jù)和手工分析數(shù)據(jù)的合理性(見《中國水泥》2013年第11期“水泥生料檢驗數(shù)據(jù)的判斷和修正方法”一文),不要盲目調(diào)整儀器的化學(xué)偏差,否則會打亂生料與熟料之間的對應(yīng)關(guān)系。

(4)最好和生熟料檢驗數(shù)據(jù)存儲與判斷系統(tǒng)、原料配比調(diào)整計算系統(tǒng)、待用石灰石原料配比預(yù)測系統(tǒng)結(jié)合在一起,實現(xiàn)自動化和智能化控制。不更換生產(chǎn)用煤,就按生料標(biāo)準(zhǔn)成分進(jìn)行控制,更換生產(chǎn)用煤,則按指定成分(待用煤的生料目標(biāo)值)進(jìn)行控制,待用煤使用一定時間后,有了2~4個待用煤煅燒的熟料檢驗數(shù)據(jù)后再按生料標(biāo)準(zhǔn)成分進(jìn)行控制。

4 待用煤生料目標(biāo)值調(diào)整

更換生產(chǎn)用煤后,由于煤的有關(guān)數(shù)據(jù)全部發(fā)生變化,引起熟料中煤灰?guī)氤煞职l(fā)生變化,必須根據(jù)煤粉及生料粉的庫存量,提前調(diào)整出磨生料的目標(biāo)值,否則熟料三率值會偏離目標(biāo)值要求。

4.1 待用煤生料目標(biāo)值計算方法

熟料成分由煤灰?guī)氤煞帧⒆茻蠋氤煞旨笆諌m料帶入成分三部分組成,當(dāng)生產(chǎn)工藝穩(wěn)定時,收塵料帶入成分基本不變,如果熟料成分不變,則熟料中煤灰?guī)氤煞趾妥茻蠋氤煞种突静蛔儭.?dāng)熟料三率值一定時,如不計熟料SO3和MgO以及其它微量元素的波動,熟料成分是一個定值,煤灰?guī)氤煞肿兓茻蠋氤煞謩t向相反的方向變化,生料三率值也隨之改變,在用煤和待用煤之間存在下列關(guān)系:

(在用煤熟料成分)=(在用煤煤灰?guī)氤煞郑ㄔ谟妹鹤茻蠋氤煞郑ㄊ諌m料帶入成分)

( 待用煤熟料成分)=(待用煤煤灰?guī)氤煞郑ù妹鹤茻蠋氤煞郑ㄊ諌m料帶入成分)

兩式中的熟料成分及收塵料帶入成分相同,因此有下列關(guān)系:

(待用煤灼燒基生料帶入成分)=(在用煤煤灰?guī)氤煞郑ㄔ谟妹鹤茻蠋氤煞郑?(待用煤煤灰?guī)氤煞郑?

在用煤灼燒基生料帶入成分用在用煤生料標(biāo)準(zhǔn)成分計算,在上式中求出待用煤灼燒基生料帶入的SiO2、A12O3、Fe2O3、CaO,用這四個數(shù)據(jù)直接計算出灼燒基生料的三率值,即為待用煤生料的目標(biāo)值。

4.2 不確定因素對待用煤生料目標(biāo)值計算的影響

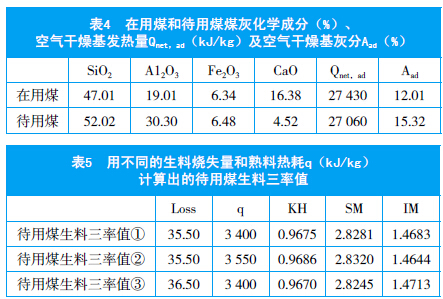

在用煤數(shù)據(jù)和待用煤數(shù)據(jù),都是同一個實驗室測定的,是一個固定的系統(tǒng)誤差,不影響待用煤生料目標(biāo)值計算,不確定因素還是熟料熱耗和生料燒失量。在用煤和待用煤的有關(guān)數(shù)據(jù)見表4,在用煤的生料標(biāo)準(zhǔn)成分見表2,表5是用不同的生料燒失量和熟料熱耗計算出的三個待用煤生料三率值,表中待用煤生料三率值②、待用煤生料三率值③和待用煤生料三率值①對比數(shù)據(jù)差別不大,表明熟料熱耗變化150kJ/kg,生料燒失量變化1.00,對待用煤生料三率值計算結(jié)果影響很小。

5 結(jié)束語

水泥生料標(biāo)準(zhǔn)成分控制法是自動化控制的基礎(chǔ),在標(biāo)準(zhǔn)成分計算過程中,充分利用了實際生產(chǎn)中的對應(yīng)關(guān)系,消除了化學(xué)分析、過程檢驗及生產(chǎn)中可能存在的系統(tǒng)誤差,對不確定因素進(jìn)行單獨分析,計算準(zhǔn)確度高較高。采用標(biāo)準(zhǔn)成分控制法,可跟蹤檢驗數(shù)據(jù)的變化情況,實現(xiàn)生料目標(biāo)值的及時調(diào)整,提高自動化程度。

浙公網(wǎng)安備

33010802003693號

浙公網(wǎng)安備

33010802003693號