在我公司4.3 ×66m新型干法回轉窯的生產中,余熱發電、煤磨系統、窯尾廢氣處理系統、窯頭窯尾收塵系統及熱風輸送系統管道眾多,以上工藝管道往往布置在高空位置,并且作業環境狹小,在日常檢查和維護方面非常不方便,一旦出現磨損或者漏風,對系統工藝影響很大,輕則影響產質量、環境污染,重則可能造成停窯,造成巨大的損失。特別是窯三次風管風速相對較高,物料的腐蝕性較大,在彎管處的磨損非常嚴重,成為影響系統運轉率的直接因素,傳統耐磨處理就是在熱風管道內壁打上澆注料或者鑲嵌耐磨磚,或者貼上耐磨掛片等,但在高溫風沙的沖刷下,耐磨程度有限,很容易造成磨穿風管壁,在開機的情況下處理的可能性幾乎為零。即使能處理,往往需要搭很高的腳手架,不僅施工危險系數很高,而且維修成本很高。

我們經過多次探索研究,在不影響管道通風量的基礎上,在管道彎曲處即風向發生改變、沖刷強度大的地方,設計一種耐磨板,形成風掃風、料打料的效果,很好的保護了風管內澆注料和管壁,延長了上述風管的使用壽命。

具體做法,以三次風管為例,在回轉窯三次風管彎管或爬坡處增加耐熱鋼制的弧形抗磨板(以下簡稱抗磨板),抗磨板用“L”型短邊焊在風管殼體上,交錯布置,間距要根據彎管半徑的大小決定,并和澆注料保持適當的膨脹距離,抗磨板還可以聚攏少量沙粒停止在風管表面,從而減少含風沙的高溫風對殼體和膨脹節的磨損沖擊,延長三次風管使用壽命。

1 技術設計方案

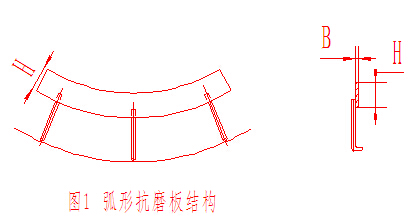

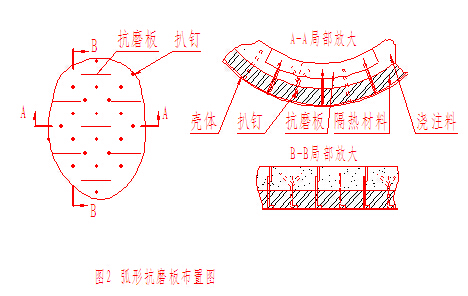

首先,在工藝布置上應盡量加大高溫風管的彎管半徑,避免急彎。其次 ,在彎管處增加耐熱鋼質的弧形抗磨板(下文簡稱抗磨板),見圖1。抗磨板用“L”形短鋼筋焊在風管殼體上,先把抗磨板焊接在“L”形短鋼筋上,再把“L”形短鋼筋的底部滿焊在筒體壁上,抗磨板之間交錯布置,間距要根據彎管半徑的大小決定,見圖2.

2 施工細節及注意事項

1)抗磨板之間至少應留有一排耐熱鋼制扒釘,以保證澆注料與殼體的緊密結合。

2)抗磨板的上表面應與澆注料表面稍微高出澆注料1~2cm。

3)抗磨板不宜采用整塊鋼板和三次風管直接焊接的方式,而應在抗磨板與三次風管殼體之間留有一定的間隙,保證兩塊板之間的澆注料成為一個整體,這樣可以提高澆注料的整體強度,延長其使用壽命。

4)由于抗磨板的熱膨脹量與澆注料不同,施工時,在抗磨板的兩個側面應設有與其形狀相同的3~5mm厚的木板或硬紙板,塞上少許巖棉也可以,作為膨脹縫,以避免生產中抗磨板膨脹對澆注料造成破壞。

3 創新點

1)投資小,改造簡單,不影響整體風管結構。

2)利用環形抗磨板的作用形成風掃風、料磨料的作用,減少高溫風沙對三次風管的直接沖擊。

3)操作維護簡單,使用壽命長,在下次檢修過程中經檢查,如果不需要更換澆注料或耐火磚,可以直接加高補充環形磨損掉的耐磨板,維護方便簡單。

4)抗磨板是用“L”形短鋼筋懸空固定在筒體上,懸空部分用澆注料聯為一體,即使抗磨板被風砂磨光,下面還有澆注料,大大增加了使用周期。

5)改進后的彎管使用壽命由抗磨板的磨損時間決定,而抗磨板的耐磨能力相當于厚度為“H”的耐磨鋼板的磨損能力。

4 使用效果

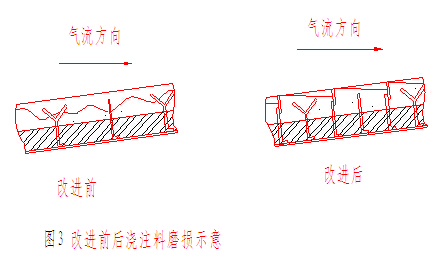

我公司三次風管改進前后的澆注料材質及彎管半徑相同,其磨損比較見圖3。

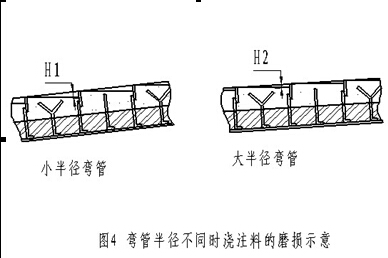

改進前彎管的壽命完全取決于澆注料的磨損時間,如果澆注料在施工中搗打不密實,使用壽命將會更短。在局部磨穿后檢查發現,在磨損嚴重的部位,隔熱材料及澆注料被沖刷的所剩無幾,澆注料磨損界面無規則,而耐熱鋼扒釘磨損較輕。改進后的彎管使用壽命由抗磨板的磨損時間決定,而抗磨板的耐磨能力相當于厚度為“H”的耐磨鋼板的磨損能力。另外,由于受到抗磨板的保護,磨損界面相對比較整齊,沿氣流方向看,耐磨板后面的澆注料的使用壽命將和抗磨板在H方向的磨損時間相等,此時抗磨板起了保護澆注料的作用,這就是延長三次風管彎管使用壽命的關鍵所在。同時,從圖4可以看出,在兩塊弧形抗磨板間距一定的情況下,彎管半徑越大,澆注料未磨損前的界面與氣流方向的夾角就越小,澆注料的磨損深度會越淺,反之,澆注料的磨損深度會越深(H1>H2)。如果要使彎管半徑較小的澆注料的磨損深度H1等于H2,則必須減小兩塊抗磨板之間的距離,這樣就會增加抗磨板的用量。所以,在增大三次風管的彎管半徑的情況下,更節省材料。

在我公司運行一年多,運行正常,三次風管往年經常磨損的地方澆注料和耐火磚明顯磨損減輕,由以往每半年大換一次耐火材料到一年僅僅簡單維護一次即可,預計可以正常使用二年以上,減輕了工人的勞動強度,穩定了熱工系統穩定,對提產和穩產創造了良好的條件。以上改造首先在回轉窯三次風管內獲得改造成功,經靈活掌握和改變,在其他系統熱風風管推廣使用,也取得了良好的效果,不僅保護了風管管壁還對膨脹節也起到了很好的保護作用。

作者:柳俊林,史德新 出處:《四川水泥》2013年6月出版

浙公網安備

33010802003693號

浙公網安備

33010802003693號