跑生料是水泥熟料煅燒過程中極不正常的工藝現(xiàn)象,它不僅影響熟料質(zhì)量,還使系統(tǒng)能耗大幅上升,造成熱工制度紊亂,影響耐火材料使用壽命,同時會有部分高溫粉塵外溢,危及現(xiàn)場設(shè)備及人身安全。因此,各水泥生產(chǎn)企業(yè)對跑生料事故都制定有嚴(yán)厲的處罰措施。但由于多種因素的影響,跑生料現(xiàn)象在各廠還是時有發(fā)生。本文針對HsTr水泥廠5 000t/d預(yù)分解窯生產(chǎn)線在一次投料過程中發(fā)生的3次跑生料事故作一分析,對其處理和預(yù)防措施談一下自己的看法,供同行借鑒。

1 事情經(jīng)過

2012年10月12日,HSTT水泥廠因煤磨檢修,回轉(zhuǎn)窯于8:00止料,22:00點火升溫,13日6:40投料。7:57回轉(zhuǎn)窯主電機(jī)電流出現(xiàn)波動并呈下滑趨勢,8:05降窯速到3.0 r/min后漸趨穩(wěn)定;8:20恢復(fù)窯速到3.3 r/min,8:30入窯物料溫度下降,窯電流隨之出現(xiàn)快速下滑,8:36跑生料。

9:45因掉窯皮,窯電流在270A~1080A大幅震蕩波動,3min后暴降,9:55跑生料,電流顯示最低0A的時間達(dá)到4rain。雖然也采取了一些應(yīng)急的處理措施,但回轉(zhuǎn)窯內(nèi)一直混濁不清,溫度提不起來,無奈于10:20止料,10:34停回轉(zhuǎn)窯主電機(jī),10:39停高溫風(fēng)機(jī),停窯燒。

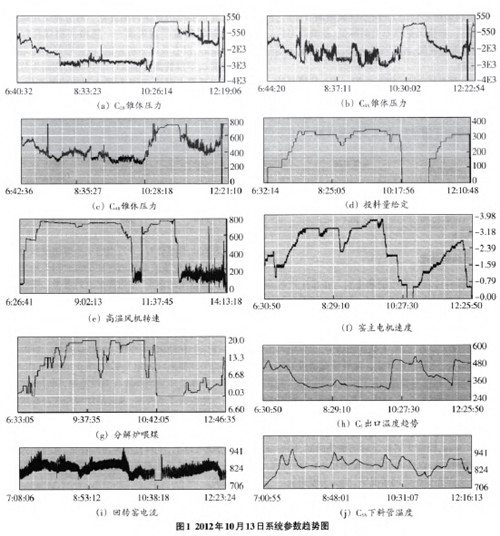

11:04重新投料,11:49窯電流開始出現(xiàn)波動并有下滑跡象,同時預(yù)熱器C2b,C4b。頻繁出現(xiàn)大的塌料,12:10窯電流急劇下滑,又跑生料。整個預(yù)熱器一24一系統(tǒng)壓力幾乎是在同一時間達(dá)到各測壓儀表量程的最大值。特別是C4a,C4b平均25 S就出現(xiàn)一次大的壓力波動,12:11止料處理。圖1是投料過程中系統(tǒng)主要參數(shù)的趨勢圖。

2 原因分析

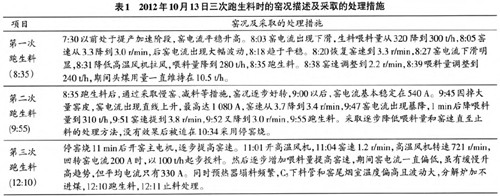

表1是三次跑生料時窯況描述及采取的處理措施對照表。

綜合分析圖1和表1,可以得出結(jié)論,造成三次跑生料的原因有以下幾點:

(1)預(yù)熱器頻繁塌料造成跑生料。在投料過程中,由于風(fēng)、煤、料匹配不當(dāng),造成預(yù)熱器頻繁出現(xiàn)塌料現(xiàn)象[圖1(a),(b),(c)],致使物料預(yù)熱預(yù)分解效果差,進(jìn)入回轉(zhuǎn)窯后吸熱量大,回轉(zhuǎn)窯長時間低溫跑生料。13日12:10則由于塌料量太大,生料直接涌人燒成帶竄出窯頭。

(2)操作不穩(wěn)定造成跑生料。對系統(tǒng)投料量、風(fēng)量、窯速和分解爐喂煤量的調(diào)整過于頻繁且調(diào)整幅度太大[圖1(d),(e),(f),(g)],特別是系統(tǒng)喂料量增加過快,加料幅度達(dá)392 t/h。由此造成系統(tǒng)溫度下降快,壓力波動大,熱工制度紊亂,物料煅燒不良而跑生料。第一次投料C.出口降溫幅度達(dá)260℃/h,第二次投料達(dá)440℃/h。

(3)調(diào)整不及時,措施不到位。跑生料前,操作員已經(jīng)意識到系統(tǒng)工況出現(xiàn)了波動,也采取了一些處理方法,比如降低生料喂料量等。但調(diào)整幅度太小,與窯速不匹配,反而使窯內(nèi)填充率升高,窯內(nèi)物料的平均填充率在12%左右,最高時達(dá)到16%,遠(yuǎn)遠(yuǎn)高于正常生產(chǎn)時8%~10%的要求。由于填充率高,造成物料煅燒不均勻,同時系統(tǒng)風(fēng)量調(diào)節(jié)滯后,慢窯減料后,系統(tǒng)風(fēng)量沒有及時降低,造成高溫區(qū)后移,燒成帶溫度低,抗干擾能力差,系統(tǒng)工況波動時出現(xiàn)生燒。

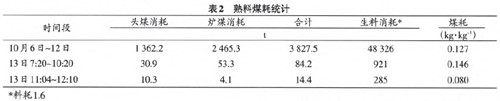

(4)預(yù)見性不足,判斷失誤。表2是投料前一星期和兩次投料時的熟料煤耗統(tǒng)計。

13日11:04重新投料后,窯電流一直偏低,片面的認(rèn)為是由于剛開窯,填充率低造成的,沒有意識 到其真正的原因是窯內(nèi)溫度低。對分解爐用煤量和生料喂料量嚴(yán)重失衡——熟料實物煤耗僅有0.08 kg/kg,沒有及時分析原因,僅是根據(jù)窯尾煙室溫度和C5下料管溫度[圖1(j)]的高低,判斷為分解爐喂煤秤零點漂移,而實際是由于窯內(nèi)溫度低,煤粉燃燒效果不好,出現(xiàn)尾燃和C,翻板閥漏風(fēng)引起。

由于判斷失誤,當(dāng)料到燒成帶發(fā)生跑生料是必然的結(jié)果。

3 跑生料的處理

在投料過程中發(fā)生的跑生料與正常生產(chǎn)時跑生料在處理方法上有所不同。操作的依據(jù)是回轉(zhuǎn)窯電流的變化幅度和持續(xù)的時問。

(1)回轉(zhuǎn)窯電流逐漸升高,然后開始緩慢下降,幅度在200A左右,窯頭火焰逐漸縮短,出窯熟料出現(xiàn)塊面混合,飛沙漸趨嚴(yán)重。此種情況造成的跑生料大多發(fā)生在投料初期,由于窯速控制過慢,隨著投料量的持續(xù)增加,窯內(nèi)填充率逐漸升高,料層越來越厚,煅燒困難,最終導(dǎo)致跑生料事故的發(fā)生。

處理這種情況的跑生料,首先應(yīng)將窯速降低0.2~0.4r/min,保證生料有足夠的煅燒時間,同時減少系統(tǒng)投料量,以窯內(nèi)填充率控制在7%~9%為宜。

在保證頭煤完全燃燒的情況下,增加頭煤用量。當(dāng)窯內(nèi)溫度燒起來后,逐漸提高窯速,喂料量暫時不動。由于窯速加快,窯內(nèi)物料填充率下降,窯扭矩減小,傳動電流曲線經(jīng)歷一個逐漸升高然后向下并慢慢趨于平穩(wěn)的過程,這時可適當(dāng)增加喂料量,一般需要30min,系統(tǒng)即可恢復(fù)正常。

(2)回轉(zhuǎn)窯電流大幅震蕩波動,幅度在300~400A左右,5~l0min后迅速下滑跑生料。這種情況主要是窯皮或者結(jié)圈垮落造成窯內(nèi)溫度大幅度降低造成的。

剛開始投料時窯內(nèi)熱工制度波動較大,窯皮冷熱不勻容易垮落。此時應(yīng)迅速將窯速降到1.0~1.5r/min,同步降低喂料量,全開燃燒器旋流風(fēng),軸流風(fēng)關(guān)到50%,將火焰縮回,必要時可將噴煤管退回0位煅燒。窯頭喂煤量應(yīng)適當(dāng)降低,防止因跑生料造成頭煤燃燒環(huán)境不好出現(xiàn)尾燃高溫。當(dāng)窯電流止跌回穩(wěn)并有上升趨勢時,可適當(dāng)增加頭煤用量和系統(tǒng)風(fēng)量,根據(jù)窯電流波動的幅度和持續(xù)時間長短來判斷窯皮掉落量的多少,作為提窯速的參考。隨著窯速的提高,可逐漸增加喂料量。

對回轉(zhuǎn)窯下游設(shè)備的操作,應(yīng)重點關(guān)注高溫區(qū)篦床的運行情況,防止因料量突然增多或者大塊窯皮在篦床上移動困難、堆積造成壓床事故。同時還應(yīng)密切關(guān)注高溫區(qū)各相關(guān)參數(shù),防止出現(xiàn)結(jié)“雪人”現(xiàn)象。操作上應(yīng)適當(dāng)加快高溫段篦速,同時將篦冷機(jī)空氣炮改為手動控制,及時清理堆積在高溫區(qū)的料塊。處理這種情況的跑生料一般需要1.0~1.5 h。

(3)投料過程中回轉(zhuǎn)窯電流突然出現(xiàn)暴降,幅度在500A以上,生料直接沖出回轉(zhuǎn)窯,甚至將火焰撲滅。此種情況主要是由于預(yù)熱器出現(xiàn)大的塌料造成的。

遇到這種情況應(yīng)果斷止料停窯,停高溫風(fēng)機(jī),同時減小篦冷機(jī)鼓風(fēng),適當(dāng)增大窯頭廢氣風(fēng)機(jī)閥門開度,保持窯頭負(fù)壓。降低頭煤用量,降低一次風(fēng)量,噴煤管退出窯外,開大旋流風(fēng),關(guān)小軸流風(fēng)。為縮短停窯時間,可開噴油系統(tǒng)助燃,同時用輔機(jī)間隔3~5rain轉(zhuǎn)窯l/2圈,防止窯體彎曲。

當(dāng)窯內(nèi)火焰完整、穩(wěn)定后可開窯輔助傳動連續(xù)轉(zhuǎn)窯,窯尾溫度有上升趨勢時可開窯主傳電動機(jī),以最低速轉(zhuǎn)窯。當(dāng)看到熟料有明顯結(jié)粒,可逐漸加風(fēng)、加煤、提窯速。特別注意窯速要慢提,以0.1 r/次為宜,提速后應(yīng)注意觀察窯電流變化趨勢。窯速2.5 r/min以上,窯電流和燒成帶溫度穩(wěn)定,系統(tǒng)其他參數(shù)具備投料條件后,可拉風(fēng)投料。在投料過程中一定要遵循先提窯速再加料原則,控制窯內(nèi)填充率在7%一9%,同時注意加料、提窯速幅度要小,防止再次跑生料。一般經(jīng)過2~3 h系統(tǒng)能恢復(fù)正常運行。

對回轉(zhuǎn)窯下游設(shè)備的操作,應(yīng)保證窯頭收塵器和熟料輸送機(jī)的安全運行,確保不因溫度高燒壞收塵袋,不因料量大發(fā)生輸送機(jī)過負(fù)荷停車。操作中,當(dāng)發(fā)現(xiàn)有大的塌料且二、三次風(fēng)溫迅速上升時,應(yīng)及時打開收塵器人口冷風(fēng)閥門參人冷風(fēng)降溫,必要時可降低篦冷機(jī)鼓風(fēng)量,同時降低低溫區(qū)篦床速度,當(dāng)輸送機(jī)電流報警時應(yīng)果斷停篦床、停窯頭收塵器下拉鏈機(jī)。

4 跑生料的預(yù)防措施

為避免在投料過程中發(fā)生跑生料事故,應(yīng)注意以下幾點:

(1)投料前應(yīng)詳細(xì)了解現(xiàn)場實際情況,掌握系統(tǒng)進(jìn)行了哪些搶修項目,掌握窯系統(tǒng)在停機(jī)時的保溫措施及方法,查看升溫曲線,保證有足夠的升溫時間,當(dāng)條件完全具備時方可拉風(fēng)投料,嚴(yán)禁倉促投料。

(2)投料過程中,合理匹配“風(fēng)、煤、料、窯速”的關(guān)系,控制好系統(tǒng)的熱工平衡,嚴(yán)禁大風(fēng)操作。投料量和窯速的控制,以窯內(nèi)填充率控制在7%一9%為原則進(jìn)行調(diào)整。對于自變量的調(diào)整幅度盡可能小調(diào)微調(diào),嚴(yán)禁大起大落。

(3)提高預(yù)見性,對系統(tǒng)參數(shù)變化反應(yīng)要敏感。當(dāng)發(fā)現(xiàn)有下列情形之一時:窯尾溫度下降、窯內(nèi)憋火、通風(fēng)不暢;窯電流持續(xù)下降且無止跌回穩(wěn)的跡象;窯頭負(fù)壓不穩(wěn)、振幅越來越大、間斷正壓;窯頭、篦冷機(jī)向外冒灰;二、三次風(fēng)溫迅速上升;看火電視中顯示窯頭起砂、窯內(nèi)渾濁、昏暗、甚至無圖像;篦冷機(jī)高溫段篦下壓力升高等,應(yīng)立即分析原因,并采取相應(yīng)的操作干預(yù),盡快使系統(tǒng)恢復(fù)正常。

操作員應(yīng)加強(qiáng)技能培訓(xùn),統(tǒng)一操作思路,加強(qiáng)操作責(zé)任心,關(guān)注系統(tǒng)參數(shù)變化的相關(guān)性,穩(wěn)定窯況。

操作時應(yīng)持穩(wěn)妥積極的態(tài)度,特別是處理故障時,既要做好充分的準(zhǔn)備,又不可過于緊張而不敢大膽操作,要逐步有序,注意變化、力爭穩(wěn)定。

5 結(jié) 語

在投料過程中,當(dāng)發(fā)現(xiàn)窯況出現(xiàn)波動時,應(yīng)及時結(jié)合其它相關(guān)參數(shù)分析原因,靈活主動的采取最有效、最直接的操作干預(yù),爭取在最短時間內(nèi)恢復(fù)系統(tǒng)正常的熱工制度。切忌瞻前顧后,拖泥帶水,或抱有試試看的僥幸心理;同時還要重點關(guān)注回轉(zhuǎn)窯下游設(shè)備的運行狀況,避免次生事故的發(fā)生。

浙公網(wǎng)安備

33010802003693號

浙公網(wǎng)安備

33010802003693號