0 引言

福建春馳新豐水泥有限公司2×2 500 t/d生產線采用100%無煙煤,今年2月中旬2號窯大修時更換窯口至過渡帶約28 m長窯磚,在重新點火后生產不到5天時間里窯筒體15 m~28 m和大齒圈至三檔就形成長厚窯皮,且在3月18~23日預熱器出現大塌料而影響窯運行質量。本文就長厚窯皮形成的原因進行分析并介紹處理措施。

1 現象描述

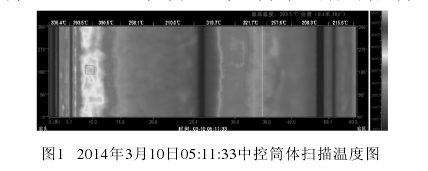

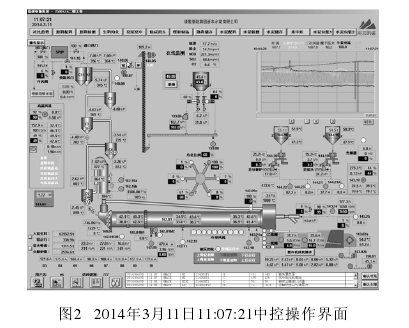

從筒體掃描溫度觀察到,3月7日夜班投料后,筒體15 m~28 m在3~4班就由400 ℃降至150~200 ℃,38 m~45 m整體溫度在100 ℃左右,到了10日,15 m~28 m處的溫度降得更低,為85~120 ℃,見圖1。與此同時,窯尾的壓力由-200~-300 Pa逐漸變化為-350~-600 Pa,甚至達到-900 Pa;分解爐出口壓力由-1.0~-1.2 kPa變化為-1.5~-1.8 kPa,C1筒出口負壓和三次風壓已達滿量程;特別是到18日,窯電流曲線較粗,在250~800 A之間波動,窯出料一陣一陣,二次風溫在730 ℃~1 250 ℃波動。3月11日中控操作截面(見圖2)顯示,窯尾煙室負壓為-746.06 Pa,分解爐出口壓力為1.62 kPa,三次風入爐負壓為1 500 Pa,C1筒出口負壓為7 000 Pa,畫面右上方綠色窯電流曲線較粗。在這期間,每次在清完窯尾煙室,一開啟預熱器空氣炮,預熱器系統C3、C4筒就有一股料直接塌入窯內,對窯況產生較大的影響,對設備帶來安全隱患。

2 長厚窯皮形成原因分析

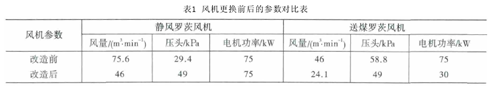

(1)點火升溫階段煤粉不完全燃燒沉降在窯內是長厚窯皮的起因。此次檢修穿插一些節能降耗技改項目,窯頭燃燒器更換為強渦流高推力型超低風量多通道燃燒器,與之相匹配的窯頭送煤羅茨風機和窯頭一次風機更換成較小風量風機(見表 1),其窯頭送煤管道由Ф200 mm改為Ф150 mm,外軸流風噴嘴由原來16個變為12個,且口徑由20 mm變為14.5 mm。由于送煤風和軸流外風風速快,一次風機給定轉速高,在升溫階段出現數次脫火,每次火焰從熄滅到點著就需7~10 min,一部分沒著的煤粉沉降在窯內;另外,我公司采用100%無煙煤,無煙煤揮發分在2.5%~4%之間,其燃點較高,升溫過程窯前二次風溫大部分階段不到400 ℃,這種情況也有一部分煤粉沒燒著沉降在窯內,直接粘附在新耐火磚和沉降在窯尾。

(2)投料初期窯內較空,通風較好,而系統拉風過大,火焰細長,火力不集中。起步投料時高溫風機液偶開到28%,不到5 min,中控就看不清窯內火焰,窯內一片渾濁;二次風溫從投料一開始約2~3 h一直在200 ℃左右,燒成帶完全后移,一部分煤粉拉到窯尾去燒。而從窯頭時而正壓時而負壓的變化來看,煤粉存在爆燃現象,同樣也有一部分煤粉沉降窯內。

(3)投料后3~5天,熟料的三率值較低,窯頭用煤較少,燒成溫度不高,一直處于低溫長焰煅燒狀態,也是形成長厚窯皮的原因之一。

至于塌料,則與長厚窯皮有直接的關系。長厚窯皮形成后,窯內填充率大,窯內通風差,系統阻力大,煤粉的后燃和氣固比的增大導致風料的不匹配產生塌料。就在塌料前幾天,入窯物料的飽和比和硅酸率較低,物料易燒,窯頭用煤由5.0~5.5 t/h降至3..5~4.6 t/h,fCaO低于0.5%,看到窯頭發亮,操作員為保證fCaO的合格率有意降低燒成溫度和增加投料量(投料量最高時加到195 t/h),而窯尾煙室經過高壓水槍清理后,窯內燒成溫度出現下降,加劇系統阻力的增大,最終導致塌料現象發生。

3 處理辦法和效果

(1)預熱器頻繁塌料發生時,操作上應及時減產和限產,將投料量控制在175 t/h,窯速盡可能控制在4.2 r/min,以減少窯內的填充率。這是穩定窯況和避免產生新問題的應急預案,必須及時實施。

(2)對照公司1號窯升溫時曾經發生的火焰脫火現象的處理方式(將一次風機轉速由噴煤時1 000 r/min降為600 r/min,火焰趨于穩定),大幅減低一次風機的轉速,脫火現象消失,火焰處于穩定。

(3)采取從分解爐底部的清料孔向窯內投擲塊狀石灰石的辦法處理大齒圈至三檔的副窯皮。具體的操作方法是:準備3~5 t與生料品質相同的塊狀石灰石堆放在分解爐旁,塊狀石灰石幾何尺寸比分解爐底部的清料孔尺寸稍小,盡量控制在150~200 mm之間,單塊質量控制在15~20 kg。在預熱器崗位工與中控溝通后,將塊狀石灰石一塊一塊地從分解爐底部的清料孔投入,一次約30~40塊,每隔半小時投一次,為避免石灰石堆積在煙室斜坡上,扔完后開啟煙室空氣炮打一遍。經過一個班的努力,窯尾副窯皮大部分脫落,筒體表面溫度上升至160~200 ℃,窯尾煙室壓力有下降趨勢。盡管這是治標不治本的方法,但具有臨時性效果。

(4)窯內通風得到一定改善后,在保證熟料不還原的情況下,窯頭用煤慢慢增加 ,通過強化窯頭煅燒,提高燒成溫度,改變低溫長焰煅燒狀態。隨著燒成溫度的提高,19 m~28 m筒體溫度逐漸上升到200~300 ℃,主窯皮縮短到20 m。

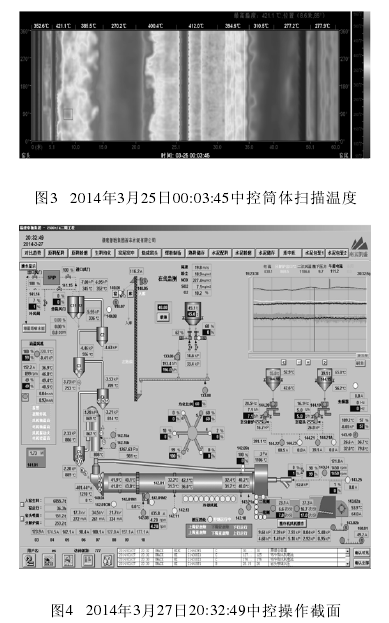

(5)燒成溫度提高后又及時調整出磨生料三率值,把出磨生料硅酸率和飽和比配高些,控制出磨生料Fe2O3不超過2.0%,適當把鋁率往上控,熟料率值由塌料前KH=0.92~0.94 、SM=2.40~2.55、IM=1.41~1.45,提高到KH=0.93~0.95 、SM=2.60~2.75、IM=1.48~1.53,經過3天,15 m~19 m窯皮變得更薄,筒體溫度上升至180~230 ℃,此時系統逐漸走入正常。從25日開始,22 m~28 m溫度逐漸升高到300~390 ℃,現穩定在350 ℃至400 ℃,而15 m~20 m上升至180 ℃~200 ℃之間 ;大齒圈至三檔溫度上升至220 ℃(見圖3);系統壓力進一步下降,分解爐出口壓力回歸到1.1~1.3 kPa正常狀態,塌料現象消失,投料量恢復至185 t/h~195 t/h。從圖4可知,投料量為196 t/h,窯尾煙室負壓為401 Pa,分解爐出口負壓為1.28 kPa,三次負壓為1 267 Pa,右上角綠色曲線窯電流變細,二次風溫高且穩定在1 100 ℃以上。

4 結束語

窯內一旦形成長厚窯皮,系統阻力大,系統工況紊亂(見圖1、圖2);而窯內通風得到改善后,系統工況穩定(見圖3、圖4),為優質高產創造了條件。

本次事故的處理,使我們深刻地體會到:要加強點火升溫的操作控制,升溫階段要重視窯前溫度和煤粉的燃盡率; 操作要適應物料的變化,操作更要以穩定為主,尤其是窯況出現波動時更不能為了追求產量而操之過急。

浙公網安備

33010802003693號

浙公網安備

33010802003693號