1 存在的問(wèn)題

浙江虎鷹水泥有限公司2 500 t/d熟料生產(chǎn)線,自2005年9月投產(chǎn)以來(lái),分解爐錐部一直因結(jié)皮嚴(yán)重影響燒成系統(tǒng)的正常運(yùn)轉(zhuǎn),大塊結(jié)皮經(jīng)常垮塌堵住分解爐縮口,嚴(yán)重時(shí)窯根本無(wú)法運(yùn)行需停窯開(kāi)孔清理。據(jù)生產(chǎn)報(bào)表的統(tǒng)計(jì),平均每年因結(jié)皮而造成的短時(shí)間止料養(yǎng)火處理多達(dá)21次,需停窯較長(zhǎng)時(shí)間處理的達(dá)2次。

2 原因分析

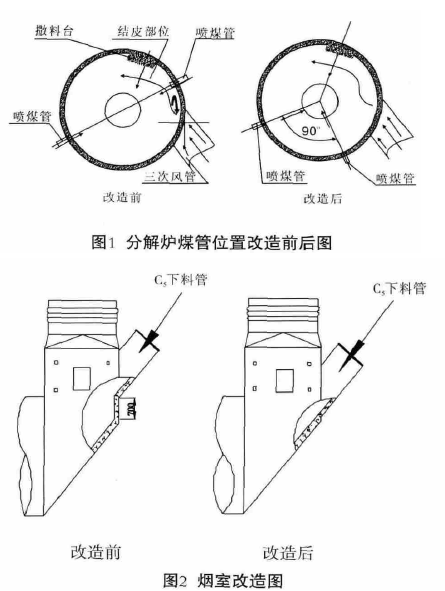

(1) 我公司分解爐錐部結(jié)皮最嚴(yán)重的部位主要集中體現(xiàn)在三次風(fēng)進(jìn)口與C4筒下料管這一區(qū)域(見(jiàn)圖1),因該區(qū)域恰好是三次風(fēng)進(jìn)入的位置,此處的氣流中氧含量較高,是富氧區(qū),分解爐的一只噴煤管噴嘴剛好位于富氧區(qū),使得該區(qū)域煤粉燃燒速度過(guò)快,形成局部高溫致使物料粘料結(jié)皮。

(2) 三次風(fēng)進(jìn)入分解爐后形成切向氣流,并在進(jìn)分解爐接口部位又形成一個(gè)渦流,造成部分煤粉貼近澆注料燃燒。

(3) 燃燒器的位置在C4筒撒料臺(tái)與三次風(fēng)口的中下部位,由于旋流與上升氣流的影響致使物料和煤粉在上升過(guò)程中有部分被粘擋在撒料臺(tái)的突出部位。

(4) C5筒下料管與煙室斜坡存在700 mm高的落差(見(jiàn)圖2),從C5筒進(jìn)入窯內(nèi)的生料粉極易被窯內(nèi)進(jìn)入窯尾煙室的上升高溫氣流揚(yáng)起,增加了氣流中的粉塵濃度,加上硫、堿等有害成分的作用,導(dǎo)致分解爐縮口與錐部的結(jié)皮加劇。

3 改進(jìn)措施

(1)為了避開(kāi)煤粉在三次風(fēng)富氧區(qū)域和切向氣流影響的部位燃燒,變動(dòng)噴煤管的位置,把原先兩根呈180°擺放的噴煤管,改為呈90°擺放(見(jiàn)圖1),向撒料臺(tái)噴煤。

(2) 降低C5筒下料管使下料點(diǎn)與煙室斜坡保持在同一平面,從而減少物料與氣流反向運(yùn)動(dòng)而帶起的二次揚(yáng)塵,降低入分解爐氣體的粉塵濃度(見(jiàn)圖2)。

4 改造效果

從2013年2月技術(shù)改造后運(yùn)行至今,分解爐錐部未出現(xiàn)結(jié)皮現(xiàn)象,停窯后檢查也未發(fā)現(xiàn)有結(jié)皮。改造后運(yùn)行一年,也未發(fā)生一起因分解爐結(jié)皮而導(dǎo)致的工藝事故。窯運(yùn)行穩(wěn)定,工人的勞動(dòng)強(qiáng)度、工作環(huán)境也得到了較大幅度的改善。

浙公網(wǎng)安備

33010802003693號(hào)

浙公網(wǎng)安備

33010802003693號(hào)