20 世紀 50 年代工業廢渣在水泥行業的大量利用,增加了我國當時的水泥產量,滿足了我國基礎建設的需求,解決了當時的供需矛盾。 20 世紀 80 年代,我國水泥行業對工業廢渣的利用在技術標準上達到了一個高峰,基于復合硅酸鹽水泥標準的建立,除了礦渣、粉煤灰、火山灰質材料傳統混合材料外,經研究證明對水泥和人體無害后,其他工業廢渣均可用于水泥的生產。 2013 年,我國水泥年產量約 24 億噸,混合材料的平均用量約 30%,即每年利用各種工業廢渣約7.2 億噸,如果算上生料配料的部分,每年利用各種工業廢渣的量在 7.6 億噸左右, 為我國的節能減排、走持續發展之路做出了巨大貢獻。

但隨著我國經濟的發展、 人民生活水平的提高、對身體健康的重視以及對工業廢渣的深入了解,工業廢渣所含有的重金屬引起了人們的重視,并展開了各種研究,有的甚至得出較為負面的結果。 而正基于此種情況,工業廢渣在水泥中的應用問題也處于風口浪尖,成為棘手問題,也將一些能夠用于水泥生產的工業廢渣拒之門外。關于工業廢渣在水泥行業的應用所造成的重金屬污染問題,綜合文獻資料、相關標準以及水泥本身的特點,筆者進行了思考分析,現論述如下,供參考。

1 工業廢渣中的重金屬及其含量

用作水泥活性混合材料的工業廢渣大多為焙燒渣,如冶金渣(包括礦渣、鋼渣、錳渣、銅渣、鈦礦渣、鉻鐵渣和鉛鋅渣等)、燃煤灰渣(包括粉煤灰、爐渣和流化床煤灰等)以及人造火山灰(包括煤矸石和硫酸渣等),這些廢渣的形成特點是原材料的濃縮。 而地球上的任何物質均或多或少地含有重金屬,特別是礦物的共生現象,更造成了工業廢渣中重金屬存在的事實。

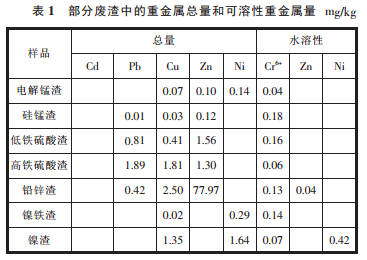

筆者在承擔國家質檢總局質檢公益性行業科研專項科研項目《可用于水泥中的重要工業廢渣技術標準的研究》中,對部分工業廢渣中的重金屬進行分析測試,其中目前水泥產品中不能使用的工業廢渣測定結果見表 1。 其中重金屬總量的測定方法為:利用硝酸、氫氟酸和高氯酸在電熱板上進行全消解,然后用原子吸收法測定;可溶性重金屬的測定方法為:用 2倍的蒸餾水攪拌廢渣樣品(廢渣樣品為磨細樣),在室溫條件下浸泡 24h,然后鋅、鎳用火焰法測定,六價鉻用石墨爐法測定。

從表 1 可以看出,這幾種工業廢渣中均含有重金屬,且含量有所不同。 同時也可看出,在各種廢渣中雖然有水溶性重金屬的存在,但大部分已固溶于廢渣結構中,如鉛鋅渣中的鋅和鎳渣中的鎳。

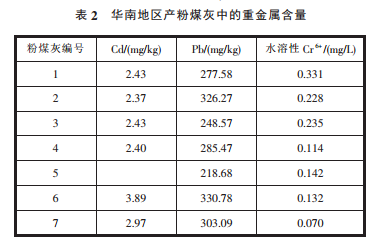

對于現有標準允許使用的混合材料中的重金屬含量到底是什么水平? 余其俊教授等進行了華南地區產粉煤灰中的重金屬含量測定,結果見表 2。

測定的方法和條件如下:

重金屬總量:采用微波消解、伏安極譜法測定。

水溶性六價鉻:按照 GB 5086.2—1997 的方法進行。 液固比為 10∶1,純水 pH 值:5.8~6.3,振蕩頻率:(150±10)次/min,振蕩時間:8h,振蕩溫度:室溫。 靜置16h 后過濾,用分光光度計測定。

從表 2 可以看出, 在標準允許使用的粉煤灰中,同樣含有各種重金屬,其中鉛含量還比較高。

因此,無論是現有標準允許使用的,還是不允許使用的工業廢渣中,均含有各種重金屬。

2 水泥/熟料中的重金屬及其含量

熟料由于采用天然的石灰石和黏土作為原材料,必然含有各種重金屬元素。 而水泥作為下一工序產品,也會將熟料和混合材中的重金屬保留下來。

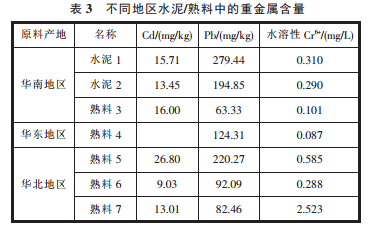

表 3 為余其俊教授等測試的不同地區的水泥和熟料中的重金屬含量。 其測試方法同上。

2007~2010 年中國建筑材料科學研究總院在制定《水泥和墻體材料中浸出重金屬的測定方法》標準時,共采集了全國 46 家企業的 59 個水泥樣品測定重金屬含量,結果見表 4。 水泥品種包括:硅酸鹽水泥、普通硅酸鹽水泥、復合硅酸鹽水泥、礦渣硅酸鹽水泥、道路硅酸鹽水泥、油井水泥、中熱水泥和 硫鋁酸鹽水泥等。

測定方法為:水泥樣品采用鹽酸、硝酸、氫氟酸加高氯酸消解后, 以原子吸收分光光度計法測定銅、鋅、鉛、鎳、鉻和鎘含量,原子熒光光度計法測定砷和汞含量。

從表 3 和表 4 看出,水泥或熟料中的鎘含量高于粉煤灰中的鎘含量,而鉛和水溶性六價鉻含量與粉煤灰相當。 同時,從表 3 也可看出,由于區域不同,也就是生料原料來源不同, 熟料中的重金屬含量不同,帶有明顯的地域特色。 但無論如何,熟料和水泥中均含有重金屬,甚至有的重金屬元素的含量遠高于某些工業廢渣中的含量。

3 重金屬對水泥熟料燒成的作用

研究和實踐證明,原料中含有的微量元素,對熟料煅燒是有利的,也有利于提高熟料的質量。研究結果表明,在低共熔物中,加入 2%~3%以下的 Cr2O3、TiO2 和 MgO 等均 促 進 其 黏 度 下 降。 BaO、SrO、Cr2O3、R2O3、P2O3、B2O3、SO3、TiO2 和 MgO 能 不 同程度降低液相黏度和表面張力。 事實上,具有小的半徑和高的電荷離子(如 Cr、Cu、Mn、Ti 和 Zn 等)都是降低熔融物黏度和表面張力的最有效離子。

由于氧化物的加入改變了液相的性質,從而影響到硅酸鹽礦物的大小和形狀。 G.Kalcali 在研究 Mo、Nb、W 和 Zr 等的氧化物對熟料形成的影響時,發現含有 MoO3 和 WO3 的 Alite 晶體變得大而圓。微量組分除了能改變液相性質,還能改變熔融物出現的溫度及數量。 Zn 能顯著降低出現溫度,在同時摻有 Zn、F 和 SO3 時熔融相在 1 130℃出現,只摻 F 和SO3 時則 在 1 180℃出現 熔 融 相。 ZnO、CuO、Cr2O3 和CaF2 均能使液相出現的溫度以及液相量降低。ZnO 和Co2O3 在 1 200℃以上 能 加 快 fCaO 的吸 收 速 度,CuO在 1 000~1 100℃對 fCaO 吸收的促進作用特別明顯,但它們對 C3S 的穩定溫度范圍則無影響。 由于促進fCaO 的吸收,ZnO 的存在使熟料中 Alite 和鐵鋁酸鹽增加,B 礦和鋁酸鹽相減少。 每 1%的 ZnO 約降低 2%鋁酸鹽和增加 2%的鐵鋁酸鹽元素。

同時, 某些微量元素對于 β-C2S 也有穩定作用,CuO 能加速 β-C2S 的形成,銀和釩的氧化物均能防止β-C2S 向 γ-C2S 轉化, 而 ZnO 則加速 β-C2S 向 γ-C2S轉化。 Belite 中 Ca2+會被 Mg2+、K+、Na+、Ba2+、Cr3+和 Mn4+等置換,而 SiO4-會被 PO3-和 SO42-所置換,通常 Belite以 β 型存在, 有時 會 混 有 α 型,Cr2O3、BaO、Na2O 和V2O5 可 以 穩 定 α 型 ,MnO2 則 可 穩 定 β 型 ,Fe2O3、A12O3 混合固溶可穩定各變體。 鉻離子有多種形態,最穩定的是 Cr3+和 Cr6+。 鉻和釩都優先融于 B 礦,可以增加 B 礦活性和穩定 β-C2S。

4 水泥材料對重金屬的固化作用

水泥工業在消耗大量資源和能源的同時,又是公認的利用量大、 范圍廣及效果好的處理廢物的行業,它不僅能夠利用廢物,還能徹底銷毀一些有毒有害的危險廢物。

微量元素除了利于水泥熟料的燒成外,由于 C3A的每個分子單胞有 8 個半徑為 1.47nm 的孔穴 , 以及Zn、As、Co、Cu 和 Ni 的電 負 性 與 Fe 和 Al 接近 等 特點,為 Zn、As、Co、Cu 和 Ni 的固溶提供了條件。 研究表明,重金屬元素在水泥熟料中的固化率非常高。 各種重金屬元素在水泥熟 料中的固化率分別為 :As83.7%~92.8%;Cd 82.6%~93.7%;Co 79.2%~92.9%;Cu89.0%;Ni 86.5%;Zn 74.3%;Cr 91%~97%;Pb 83.7%~88.9%。 而且熟料礦物對重金屬元素的固化具有選擇性: Zn 集中存在于熟料的中間礦物中;As、Co、Cu 和Ni 大部分存在于熟料的中間礦物相中, 但也存在于C3S 和 C2S 中;Cd 和 Pb 則不能明顯區分出主要存在于熟料的哪個主要礦物中 ,可以認為它們是比較均勻地分布在熟料主要礦物中。

因此,利用水泥窯焚燒處置工業和城市垃圾是目前所有處理方法中最能達到資源化,同時也是最徹底的方法。 工業發達國家已有多年的實踐 ,我國也已起步。 1999 年北京水泥廠成立了紅樹林環保公司,利用水泥回轉窯專門消納工業固體廢物,當年就處理固體廢物 2 000 多噸。 北京市環境保護監測中心對焚燒危險廢物所燒出的水泥熟料做了微量重金屬元素浸出的 監 測 試 驗, 水泥熟料浸出毒性測定方法為 GB/T15555—1995《固體廢物浸出毒性測定方法》。 熟料浸出液分析結果表明 , 各污染物濃度均低于GB5085.3—1996《危險廢物鑒別標準-浸出毒性鑒別》中相應標準,在焚燒和未焚燒危險廢物兩種工況條件下的測試結果無顯著差異。

熟料礦物對重金屬的固化、吸附及把水泥與其他膠結材料混合用于固化重金屬是近幾年研究的熱點,用水泥基材料穩定固化已經成為處理含有重金屬的危險廢物的重要方法。

國內外有大量利用水泥固化含重金屬的危險廢物的研究,如利用水泥固化管溝污泥、城市焚燒底灰、鋼鑄造電弧爐灰、皮革產業產生的含毒性鉻的拋光粉和電鍍泥等。 研究結果表明,水泥對重金屬的固化率很高,經水泥固化后的重金屬浸出非常低。 經測試,重金屬或被包裹在水泥水化相中,或被水化物吸附。另外,硬化水泥漿體為強堿性環境,即使有游離重金屬存在,大多也是和 OH-反應形成不溶于水的氫氧化物,穩定存在于水泥漿體中,如 Pb(OH)2、Ni(OH)2(3)、Cr(OH)3·3H2O 和 Cu(OH)2 等不 溶于水,Zn(OH)2 微溶于水,這也是水泥材料能夠固化重金屬離子的原因之一。

德國水泥研究所對水泥中重金屬元素的浸出做了大量研究,分別在 1999 年和 2000 年公布了其試驗結果。1999 年公布的試驗結果表明:水泥熟料中絕大部分重金屬元素是以不溶物的形式存在于熟料礦物中,在水化過程中會以很小的濃度釋放出來,隨即又被包裹起來。僅有少量重金屬元素存留在混凝土孔隙的溶液中,可能通過擴散作用到達混凝土構筑物的表面。但由于遇到混凝土密實體的阻礙,所以實際上又被封固在混凝土中。 2000 年德國水泥研究所又用自然混凝土試體和加重金屬元素的試體浸泡 200d 測試重金屬元素的浸出總量,結果表明,即使加大重金屬配入量的試體,浸出的微量元素也很少。另外,他們將試驗結果引用到引水管道上,從理論上計算出達到飲用水標準極限含量時,在水管道內的停留時間。 直徑為 100mm 的管道,達到極限標準含量時間為:Cr 約為7 個月;Hg 約為 1 年;Ti 約為 10 年以上。 而一般飲用水在管道內只停留幾天。由此說明,從重金屬溶出的角度看,即使在最敏感的飲用水應用領域,用含微量重金屬元素的水泥制成的混凝土制品也是可以放心使用的。

5 水泥中重金屬測定方法的不足

針對固體廢物中有害組分的溶出問題,國外已提出多種溶出試驗方法,如德國的 DEV-S4 方法、荷蘭的 NEN7341 方法、 法 國 的 X31-210 方法 和 美 國 的TCLP 方法等。我國 2007 年頒布實施了固體廢物浸出毒性 浸 出 試 驗 方 法 , 包括硫酸硝酸法 (HJ/T299—2007)和醋酸緩沖溶液法(HJ/T300—2007)兩種方法,這也是余其俊教授試驗所用方法。 表 5 為一些國家采用的溶出試驗方法。

以上的試驗方法都有一定的局限性,或很少專為水泥混凝土材料而設計。

就水泥混凝土材料來說,如直接應用上述方法存在的問題會更大,原因是:水泥和混凝土是高堿性的,浸出液或振蕩抽出液在短時間內 pH 值就會上升到12 左右, 這與地下或水中混凝土所處的使用環境相差甚遠,并且大多數重金屬離子在高堿環境下溶出量會降低;雖然可通過加入酸的方法使浸出液或振蕩抽出液的 pH 值維持在所希望的水平,但酸的加入會破壞水泥水化產物,使本來固定于水化產物中的有害組分易于溶出,導致測定結果偏高;實驗室快速溶出試驗結果與現場實際溶出結果的對應關系不明確。 快速溶出試驗中,大多要將試料破碎或磨細,但對大體積混凝土而言,其內部有害組分是難以擴散到表面而溶出至環境介質的。

6 我國有關污泥中重金屬的限定標準

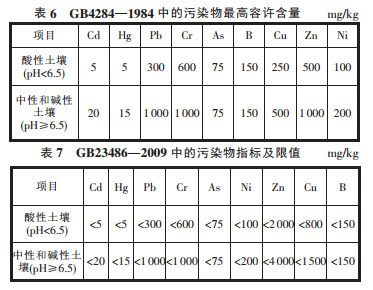

表 6 和表 7 分別為 GB4284—1984 《農用污泥中污染物控制標準》和 GB/T23486—2009《城鎮污水處理廠污泥處置園林綠化用泥質》 中的污染物 (干污泥)指標及限值。

從表 6 和表 7 中可以看出:

1)雖然兩者的制定年代不同,但指標一樣;

2)兩者都區分了污泥使用環境的影響,分為酸性土壤和堿性土壤;

3) 其限量多數遠高于工業廢渣和水泥中的重金屬含量。

以上兩個標準都是由環境保護部頒布實施,其專業程度較強,應該引起建材行業的思考和借鑒。

7 結論和建議

從以上介紹可以看出,沒有必要過度擔心工業廢渣中的重金屬對水泥的污染,其重金屬含量與水泥相當,在某些方面低于農用污泥的限量指標;現有的水泥重金屬測試方法沒有考慮水泥硬化漿體的高堿性環境和水泥水化產物對重金屬的固化作用,夸大了工業廢渣和水泥中重金屬的危害;鑒于重金屬(或微量元素)有利于水泥熟料的燒成,以及水泥水化產物對重金屬的固化作用,工業廢渣應用于水泥的生產是利廢、固廢的最佳途徑。 與其讓可以用于水泥生產的工業廢渣堆存于堆場,長期經受風吹雨淋、慢慢風化,任由重金屬溶出污染地下水源, 不如用于水泥的生產,通過水泥的固化將其穩定在混凝土中。

但這并不意味著任何的工業廢渣都可以毫無顧忌地用于水泥的生產, 例如鉻渣。 鉻渣是由鉻鐵礦加純堿、 石灰石和白云石在 1 100~1 200℃高溫焙燒, 用水浸溶后所得的殘渣, 其中含有一定量的可溶性六價鉻。 六價鉻化合物容易被吸收, 且有強氧化性, 一方面可以氧化生物大分子(DNA、RNA、蛋白質和酶)和其他生物分子(如使維生素 C 氧化) , 使生物分子受到損傷; 另一方面在六價鉻還原為三價鉻的過程中, 對細胞具有刺激性和腐蝕性, 導致皮炎和潰瘍發生。 流行病學調查表明, 六價鉻還有致癌作用, 是美國 EPA 確認的 129 種重點污染物之一。 因此,應嚴格限制鉻渣在水泥中的應用,以及水泥中的六價鉻含量。 目前,我國正在研究制定水泥中的六價鉻限量標準。 為了適應和滿足此限量標準,我國水泥行業的耐火磚已開始向無鉻化方向轉變。

另外,雖然水泥具有固化重金屬的效果,但對于用于特殊場合的水泥,如水工混凝土用水泥和輸水管道用水泥等,由于其長期、連續處于水的溶蝕作用下,應嚴格限制所用水泥中的重金屬含量,以避免對水源的污染。

【作者】 肖忠明;

【機構】 中國建筑材料科學研究總院 水泥科學與新型建筑材料研究院;

浙公網安備

33010802003693號

浙公網安備

33010802003693號