該篦冷機為二段篦床,共分六個風室,每段篦床有三個風室。第一風室篦床共布置九排橫梁,其中頭部是五排階梯固定式充氣橫梁,其后是兩排固定式充氣橫梁和兩排活動式充氣橫梁交替布置。第二風室篦床布置八排橫梁,其中有四排是固定式充氣橫梁,有四排是普通梁(風室供熱)。第三至第六風室篦床均為普通橫梁。第一至第四風室篦床篦板為高阻力低漏料篦板,而第五至第六風室篦床篦板采用圓孔篦板。共配置十二臺風機。

(1)系統提產后,出料溫度高,均在150~200℃左右;篦冷機尾部殼體和破碎機殼體溫度增高,破碎機轉子軸支承滾動軸承經常損壞,篦板磨損加劇,篦下漏料漏風嚴重,故障增加。

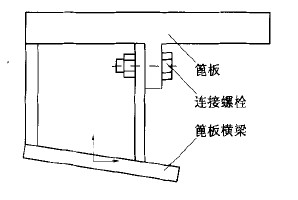

(2)第一風室篦床第七排和第九排橫梁為活動式充氣橫梁,其風管連接處為套筒式密封連接,見圖1。梁是活動的,外風管是固定的,兩者采用套筒式接觸,長期使用后,由于溫度和摩擦力等影響,導致風管變形、磨損加劇,結合部位密封元件失效,漏風嚴重,充氣橫梁供風效果不好,風管故障頻繁,維修量大。

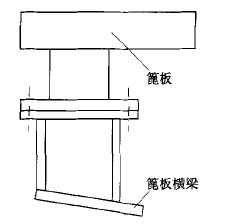

(3)篦板與橫梁的連接是采用側面螺栓連接,見圖2。篦板下部設立板,在立板上開孔,用兩個螺栓與橫梁連接成一體。這種連接方式,由于受熱輻射影響,螺栓易伸長,自鎖失效,螺栓松動后導致篦板竄位,不僅漏料嚴重,且加劇磨損。

(4)第五風室和第六風室的圓孔篦板漏料嚴重,大量未冷卻到正常溫度的熟料進入篦下風室,使風室溫度增高,影響下部弧形閥的正常工作。

(1)窯產量提高后,篦冷機料層增厚,而風機的壓力卻沒有提高,冷風穿透料層的能力不夠,致使熟料冷卻不良,出料溫度較高,引發了一系列設備問題。

(2)各風室風量和風壓均偏小。以第一風室為例,頭部五排階梯固定式充氣橫梁配兩臺風機,其風壓為10200Pa,風載為97m³/(㎡·min),而先進的配置應是風壓在12000~13000Pa,風載在120~130m³/(㎡·min)。其他風室也存在同樣的問題。(1)將所有篦板全部更換為帶方形底座的高阻力低漏料篦板。這種篦板底部是方形座,座上有四個對稱布置的螺孔,篦板底座坐在篦板橫梁的水平面上(見圖3),用四個螺栓緊固,不僅連接牢固,且安裝拆卸方便,易于篦板的更換。

(2)將第一風室篦床的第七排和第九排活動式充氣橫梁拆除,換上普通橫梁,活動風管和固定風管拆除,采用風室供風,調整篦下風室供風風機參數,更換風機。(3)將第三風室篦床十一排固定的普通橫梁改為固定式充氣橫梁,增加充氣風機,強化其冷卻作用。(4)對所有充氣橫梁風機和風室供風風機進行調換,提高風壓,調整風量。配風原則是高風壓、低風量,改后風機為十臺。將兩臺F1A風機葉輪進行更換(改變葉片角度和葉片寬度),提高風壓,用于改造后F1B和F1風機(風壓12078Pa,風量9240m³/h),由于改造的風機風量有所下降,功率變化不大,所以電動機沒有更換。調整前后的風機參數見表1。

(5)檢查風室殼體連接處、風室隔板密封處密封狀況,更換密封元件,封堵漏風點,防止竄風。由于更換新篦板后漏料量減少,風室里存料堆積速度慢,為保證“料封”的效果,延長了弧形閥的動作時間。改造過程約一個半月時間,改造后經過調試,篦冷機運轉恢復正常,經過三個月的考核,篦冷機性能指標見表2。篦冷機完全適應窯產量的變化,出料溫度降低;二次風溫度和三次風溫度有所提高;余風溫度降低;篦板使用時間延長,篦板松動現象很少出現,漏料問題得到解決;殼體和破碎機溫度恢復到正常水平,破碎機滾動軸承壽命延長。

作者:吳敬,張樹偉

來源:《沈陽理工大學應用技術學院,沈陽水泥機械機電配件公司》

中國水泥備件網微信公眾號(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號