技術 | 回轉窯燒成帶長厚窯皮的分析與處理

引言

水泥回轉窯在煅燒熟料的過程中,均勻合理分布的窯皮不但可以保護窯筒體,削弱火焰對窯襯的侵蝕、磨損及高溫的破壞作用,延長窯內(nèi)耐火磚的使用周期;還起到減少窯筒體散熱,穩(wěn)定系統(tǒng)熱工制度,提高綜合熱效率等作用。窯內(nèi)長長厚窯皮是行業(yè)內(nèi)常見的工藝問題,常常會影響窯內(nèi)通風,造成窯內(nèi)來料波動較大,系統(tǒng)熱工制度難以穩(wěn)定的情況,直接影響回轉窯產(chǎn)質量的提升和設備的安全運行。

某公司4800t/d熟料生產(chǎn)線燒成系統(tǒng)采用了ф4.8m×72m回轉窯結合雙系列五級旋風預熱器帶CDC型分解爐系統(tǒng)。2020年3月15日,該線按錯峰生產(chǎn)要求結束冬季檢修復工復產(chǎn)。投料后中控根據(jù)操作規(guī)程在產(chǎn)量恢復過程中出現(xiàn)窯內(nèi)煅燒溫度低,在保證窯尾分解爐內(nèi)物料分解率在92%上下的條件下,為提高窯內(nèi)煅燒溫度,采取了加大窯頭喂煤量的方式,同時考慮到窯頭煤粉的充分燃燒問題,系統(tǒng)拉風量不變的情況下將三次風閘板高度下落以強化窯內(nèi)通風。復產(chǎn)僅一周之內(nèi)窯筒掃顯示一檔后結掛長厚窯皮,煅燒區(qū)域不集中、窯尾倒料嚴重、窯皮長掉頻繁、窯尾煙室提前結粒等問題發(fā)生。嚴重影響了熟料產(chǎn)質量的提升和設備的安全穩(wěn)定運行。本文結合實際生產(chǎn)過程分析了造成此類工藝問題的成因,歸納處理措施以及工藝調(diào)整時的注意事項。

1.1 生料化學成分及率值影響

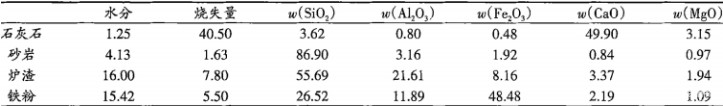

由于窯皮是液相凝固到窯襯表面的過程,因此液相含量及液相黏度的大小,直接影響到窯皮的形成與分布,而生料化學成分的變化又直接影響液相量及液相黏度,只有對生料三率值進行合理的調(diào)配才能結掛平整、致密、牢固的窯皮。一般而言,主張結掛窯皮時的生料成分應與正常生產(chǎn)時保持一致,我廠進廠原料成分見表1。

表1 進廠原料成分概況(%)

生產(chǎn)實踐經(jīng)驗得知,生料成分中KH偏低,氧化鐵含量較高,導致物料在煅燒過程中液相量過多且形成較早,特別是在煅燒高鎂熟料煅燒過程中,高鎂原料的耐火性差,中控操作時調(diào)整頻繁,溫度高液相易提前形成,易與耐火磚表面或者已形成“窯皮”表面黏結,結掛長厚窯皮甚至結圈。使得回轉窯內(nèi)通風條件變差,系統(tǒng)熱工制度惡化不易穩(wěn)定,從而引起一系列的包括熟料結粒差,包心、黃心料多,熟料強度不高等一系列工藝問題。

1.2 煤粉質量與火焰形狀的影響

煤粉細度、水分過大,加之窯爐系統(tǒng)用風不匹配,導致窯內(nèi)產(chǎn)生還原氣氛,入窯煤粉不完全燃燒,未燃盡的焦炭粒子沉降后繼續(xù)燃燒,使得Fe₂O₃,在還原氣氛下被還原成FeO,形成低熔點礦物因而產(chǎn)生長厚窯皮的問題。并且原燃料中堿、Cl、SO₃含量比例的失衡,對物料在窯內(nèi)產(chǎn)生液相的時間、位置影響較大。物料所含有害物質過多其熔點將降低,也使結掛厚窯皮的可能性增大。

由于火焰形狀決定了窯皮形狀的好壞,在生產(chǎn)中我們必須要保持火焰形狀的穩(wěn)定,調(diào)整出適合自身窯況的理想火焰。才能避免異常窯皮的情況發(fā)生。在復產(chǎn)初期,隨著產(chǎn)量的逐步恢復,為使窯皮由窯前向窯內(nèi)延伸,燃燒器的使用和調(diào)節(jié)時,因內(nèi)外風量匹配不當導致火焰形狀過于細長,造成火焰高溫區(qū)不集中,雖煅燒溫度尚可,但易結掛長厚窯皮,且熟料結粒參差不齊,質量較差。

1.3 操作和熱工制度的影響

(1)窯頭喂煤量過大,系統(tǒng)風、煤的比例關系失衡,產(chǎn)生化學不完全燃燒,使火焰成還原性;由于在燒成帶產(chǎn)生大量CO,使物料中部分氧化鐵被還原成氧化亞鐵,形成FeO·SiO₂低熔點的化合物。使燒成帶液相提前出現(xiàn),將未熔的物料集結在一起,造成長厚窯皮甚至結圈。

(2)復產(chǎn)過程中,窯體長時間慢轉,導致窯內(nèi)物料填充率過大,加之頭煤用量過大,煤粉沉降包裹在物料中也極易形成長厚窯皮或窯皮分布不均,窯電流偏高卻振幅較大等問題,但這種窯皮結掛并不牢固,在調(diào)整的過程中容易因熱工制度的波動而垮落,中控操作調(diào)整頻繁且不易穩(wěn)定。

(3)因結掛長厚窯皮致使系統(tǒng)通風阻力增大,工藝調(diào)整過程中片面強調(diào)系統(tǒng)通風,造成系統(tǒng)風速過大,窯內(nèi)填充率高,而出現(xiàn)窯尾和三次風負壓過高、窯尾煙室物料提前結粒、窯尾倒料等問題。

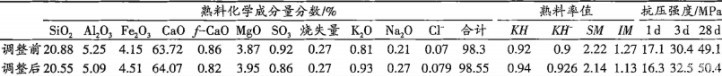

(1)生料配料與三率值的控制;根據(jù)多年熟料煅燒的生產(chǎn)經(jīng)驗可知,控制入窯生料易燒性的好壞,對于改善熟料質量、穩(wěn)定系統(tǒng)熱工制度具有極其重要的意義。生產(chǎn)過程中考慮到我廠主要的硅質原料砂巖的理化活性較差,生料配料方面根據(jù)化驗室指定的三率值方案,砂巖配比從3%下調(diào)至2.4%上下,逐步摸索出適合當前工藝狀況的高飽和比低硅的配料方案。高飽和比生料的配料方案對應熟料三率值范圍為KH=0.93±0.02,SM=2.3±0.1,IM=1.3±0.1,熟料3d強度可保證平均在31MPa以上。并且根據(jù)水泥熟料三率值的定義,鋁率(IM)表示熟料熔劑礦物中C₃A與C₄AF的比例關系,鋁率越高,液相黏度越大,因此在保證熟料液相量在合理的范圍內(nèi)的同時,將熟料中Al₂O₃控制指標由5.0%以上調(diào)整到4.8%上下,F(xiàn)e₂O₃指標調(diào)整到3.7%上下,在高鎂石灰石煅燒優(yōu)質熟料的實踐過程中可以有效降低液相黏度過大引起的熟料結大塊、包心料和結掛長厚窯皮問題。調(diào)整前后熟料全分析及質量對比見表2。

表2 調(diào)整前后熟料全分析及質量對比

特別是在2020年下半年以來熟料3d強度和28d強度逐月遞增,熟料結粒均勻,游離鈣合格率也達到了95%,熟料易磨性更好,在保證熟料的優(yōu)質高產(chǎn)的同時,為水泥磨優(yōu)質高產(chǎn)提供了更好的條件。

(2)窯爐用風的匹配與調(diào)整;為避免長厚窯皮帶來的窯內(nèi)通風不良問題,可適當關小三次風管的閘閥加強窯內(nèi)通風的同時,關小三次風閘閥還可起到改變?nèi)物L入分解爐的形狀和位置的作用,進而改變C4撒料箱下來的物料在分解爐內(nèi)流場分布,強化了三次風與分解爐用燃料的渦旋效應,改善尾煤不充分燃燒造成分解爐出口與C5下料管溫度倒掛的問題,煙室提前結粒的處理也起到了顯著的作用。

(3)煤粉質量的控制方面;因煤粉細度粗、灰分高、水分大、會影響煤粉的燃燒速度,使火焰拉長,燒成帶后移,窯皮易拉長結圈,煤粉出磨細度及水分等指標的有效控制可以提高煤粉的燃盡率,減少煤粉沉降;但須注意窯用燃料的使用量,避免造成熟料頂燒、死燒,在窯內(nèi)形成還原氣氛促使液相過早出現(xiàn),出現(xiàn)結掛長厚窯皮的問題。

(4)火焰形狀與煤管位置調(diào)整上;一方面通過調(diào)整燃燒器的外風強化風煤混合效率來提高煤粉的燃燒效率;同時強化內(nèi)風的旋流效應,為燃料快速點燃形成一個循環(huán)區(qū),有利于形成短且穩(wěn)定的火焰。這樣既能縮短煅燒區(qū)間還可以起到強化熟料煅燒,穩(wěn)定熱工制度的目的。另外結合筒體溫度的變化情況適時調(diào)整燃燒器在窯內(nèi)位置,變換高溫點逐步燒熔厚窯皮,該調(diào)整應注意嚴格控制煅燒溫度,避免煅燒溫度過高造成大面積垮皮對窯襯的損害。

(5)窯尾倒料問題的處理上,首先要加強窯尾煙室斜坡、縮口的結皮清理,保障窯尾通風正常;通過適當降低喂料量的的方法暫緩因長厚窯皮造成窯內(nèi)物料填充量過高而出現(xiàn)倒料問題,與此同時優(yōu)化穩(wěn)定操作制度配合上述工藝調(diào)整快速有效的處理長厚窯皮,才能徹底消除該現(xiàn)象的發(fā)生。

總而言之,穩(wěn)定合理的熱工制度是新型干法水泥窯的根本任務,同時也是優(yōu)質高產(chǎn),設備高運轉率的基礎。對于燒成帶結掛長厚窯皮工藝問題的處理上還是要以優(yōu)化操作為主。結合現(xiàn)場先進儀器的監(jiān)測數(shù)據(jù),科學合理的對風、煤、料及窯速進行調(diào)整,才能切實避免此類工藝問題的發(fā)生。

作者:呂永亮,周桂勝

來源:《山東魯碧建材有限公司》

微信公眾號:備件網(wǎng)(關注查詢更多資訊)

(本文來源網(wǎng)絡,若涉及版權問題,請作者來電或來函聯(lián)系!)

浙公網(wǎng)安備

33010802003693號

浙公網(wǎng)安備

33010802003693號