技術 | 生料輥壓機終粉磨系統高效低耗運行的保障措施

引言

某公司哈薩克斯坦西里2500t/d熟料預分解窯水泥生產線生料粉磨采用生料輥壓機終粉磨系統(基本配置如表1所示)。該系統投產后不久生料電耗就長期穩定在11kWh/t左右。這得益于根據物料物理性能科學調節物料進入輥壓機系統的方式;以最佳經濟產量點對系統運行參數進行科學匹配;對物料粒度的合理控制;對系統設備規律性的維護和保養。現總結成文,以資參考。

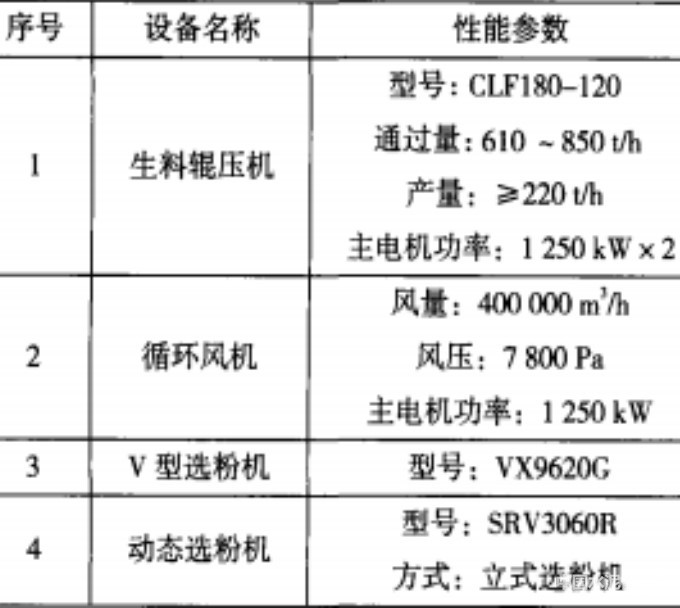

表1 生料輥壓機終粉磨系統的主機配置

目前,從生料調配站過來的物料一般有兩種方式進入穩流倉,一是直接進入穩流倉,二是先進入V型選粉機(以下簡稱V選)選粉烘干以后再入穩流倉。

在生產初期該公司采用先入V選的方式,在運行中常出現因回粉量多而導致動態選粉機回料管堵塞現象的頻繁發生,而且動態選粉機電流波動較大。回粉的不均勻進入又造成穩流倉內粉料離析和分層現象嚴重,影響了輥壓機的穩定運行,沖料跳停現象時有發生。

該生產線位于哈薩克斯坦西南部的圖蘭低地(圖蘭平原),北溫帶地區,屬嚴重干旱的大陸性氣候,物料水分相對較低,校正材料黏土中細顆粒較多,容易被風帶入動態選粉機中而成為回粉,造成動態選粉機的回粉量較大。

為了減少動態選粉機的回粉量,保持回粉的穩定,將調配站過來的物料直接進入穩流倉,保證了輥壓機的穩定運行。

但到了冬季,哈薩克斯坦當地氣溫在零下10℃以下,物料里的水分易結冰而造成物料的流動性變差。系統運行初期因穩流倉內物料溫度低,穩流倉下料不流暢而導致輥壓機運行不穩定,電流波動大,出輥提升機電流波動也較大。因此在冬季,輥壓機開機時,調配站物料先入V選進行烘干升溫,然后入穩流倉,等到穩流倉的物料達到一定溫度以后再改變物料進入系統的方式。此時在操作上V選出口溫度要偏高控制,當V選出口溫度達到一個穩定值時表明循環升溫已經完成,物料可以直接入穩流倉。

采用物料直接入穩流倉時,因穩流倉內的物料和兩個選粉機(V選和動態選粉機)的熱回料混合后,前者會得到加熱烘干,穩流倉內的水汽含量較大,在運行中要保證穩流倉的通風,對收塵管道和穩流倉的結皮要定期進行清理。

對比在數套輥壓機系統上的工作經驗,筆者認為,物料直接入V選的方式很容易造成對V選的沖擊磨損,導致V選維修頻繁,同時輥壓機運行算不上很穩定,所以在物料水分滿足輥壓機正常運行的情況下,建議盡量采取直接入穩流倉的方式。該系統調配站物料以直接入穩流倉為主,故運行2年多以來,V選內部磨損和變形很少。

2.1 循環風機和動態選粉機頻率的控制

V選是靜態選粉機,影響其出口物料粒徑的主要因素有風量風速和物料的分散程度。循環風機頻率高、抽風量大時,從V選帶出選粉機的粗料多,勢必造成動態選粉機的負荷增大,選粉效率也會下降。

該生產線生產初期循環風機頻率控制在42Hz以上時,出現因回粉量過大而導致選粉機粗粉回料管堵塞頻繁的情況,影響了輥壓機的正常運行。隨后,將循環風機頻率逐步由42Hz下降至39Hz,選粉機頻率也由35Hz下降至32Hz,生料細度控制在80μm篩余14%左右,能滿足燒成系統要求。此時,循環風機電流由54A下降至48A,折算到噸生料電耗下降0.3kWh/t。

2.2 摸索最佳經濟產量點

調試初期,為實現達標達產,輥壓機主電機電流控制在75A左右,此時輥壓機產量260t/h。后來考慮到國外生產以保證設備的長期安全穩定運行為主,將輥壓機主電機電流控制到50A左右,此時輥壓機產量245t/h,通過能管系統對比發現,生料綜合電耗下降了1kWh/t左右,不升反降,主要是噸生料輥壓機主電機電耗得到了下降。但將輥壓機主電機電流降到40A以下時,此時因喂料調節閥開度過小導致輥壓機不能實行過飽和喂料,輥壓機做功效率會變差,導致成品率下降回粉量增多,稱重倉內物料量也變得極其不穩定,主電機電流、輥縫和出輥提升機電流都會出現周期性波動,嚴重時會導致輥壓機直接沖料跳停。通過分析對比發現,輥壓機電流在40~50A之間時會獲得一個比較經濟和穩定的臺時產量。經過上述的逐步對比調整,該生產線生料電耗由最初的14kWh/t逐步下降至11kWh/t左右。

2.3 穩流倉倉重的PID控制

穩流倉倉重的穩定控制是輥壓機正常運行的一個基本條件,因受物料性質和輥壓機運行工況的影響,穩流倉倉重處于一個動態波動范圍。倉重過低時,會導致倉內物料離析現象嚴重,同時也因物料對輥面形不成較穩定的料壓極易造成輥壓機沖料跳停。生產初期,該系統多次出現穩流倉倉重低,輥壓機跳停現象,主要原因是操作員調整不及時。在實際操作中,喂料量調節的根據是倉重的變化,為了杜絕操作員調整不及時引發事故,采用PID自動調節控制穩流倉倉重和喂料量,并對稱重倉實行定期清倉制度,將燧石、鐵屑等難磨物料定期排除。以上措施有效地提高了輥壓機的工作效率。

為了確保燒成系統的連續性生產,生料粉磨系統的產量必須大于燒成系統的喂料量,這就要求間歇性生產的生料粉磨系統具備安全高效的運轉能力。因此在生產組織上要強抓對生料系統的巡檢,對運轉過程中發現的隱患要能及時地排查,利用停機期間集中處理,從而杜絕正常運行期間的臨停。

3.1 側擋板磨損

輥壓機側擋板的主要作用是防止輥子兩邊的物料沒有經過輥壓機擠壓而直接落下,當側擋板磨損或間隙過大時,會造成兩個輥子的工作面不能形成良好的料壓而引起輥壓機做功效率的下降和回粉循環量的增加。在操作運行中具體表現為出輥提升機和入倉提升機電流明顯增加甚至出現過載現象,V選的出口負壓也明顯上升,動態選粉機的負荷增加。在輥壓機的運行參數上,為輥壓機做功變得不穩定,電流會因為粉料的增多而出現周期性地波動,同時穩流倉倉重和輥縫也會出現周期性波動,操作上變得極其困難,稍有不慎就會引起輥壓機的沖料跳停,也會直接造成臺時產量的下降和系統電耗的上升。因此,在輥壓機系統的日常管理中應做好對側擋板的定期檢查和更換,以保證系統設備運行的穩定和安全。

3.2 氮氣囊壓力的定檢

在輥壓機液壓系統中,氮氣囊和液壓缸組成液壓彈簧系統,氮氣囊的壓力決定了彈簧的剛度,壓力高時剛度小,會影響輥壓機的做功效果;壓力低時剛度硬,會導致輥壓機的運行不穩定。

該系統輥壓機在運行一年以后,開機時剛打開喂料氣動閘板閥,輥壓機就跳停。起初將喂料調節閥調整到最小開度,沒有效果,只好開機時由人工控制手動棒閥,輥壓機運行極不穩定。分析認為,瞬間加載壓力波動大沖高(超過設定最大值12MPa)是輥壓機跳停的根本原因。排查液壓系統發現,液壓系統4個氮氣囊的氣體壓力全部處于零壓狀態,對液壓系統沒有起到儲能和緩沖作用,輥縫突然撐開時輥壓機就直接因壓力過高跳停。充裝氮氣到額定壓力5MPa后,這一現象得到徹底解決。這說明,對系統進行定期點檢十分重要。

3.3 物料粒度的控制

物料粒度的控制對輥壓機的正常運行也不容小視,在原材料的供應上保證各種物料粒度(特別是質地堅硬的鐵礦石)控制在要求范圍之內,避免因粒度過大造成輥壓機運行的不穩定。該生產線就曾出現過鐵礦石粒度過大(由破碎鐵礦石的顎式破碎機粒度調節螺桿松動引起)引起輥壓機在運行過程中頻繁跳停的情況。石灰石庫的離析作用引起的物料粒徑的變化也會對輥壓機的運行帶來影響。該生產線擁有2個石灰石庫,每個庫有2個下料點,在生產中充分利用2個石灰石庫底4臺秤進行石灰石的搭配下料,有效地避免了因庫內離析作用而出現的石灰石粒度波動現象。

3.4 系統除鐵裝置的維護

由于生料輥壓機在運行中沒有排渣系統,大量鐵屑等堅硬難磨物質的內循環會導致輥壓機的做功效率下降、能耗上升,同時也會加劇對設備的磨損,所以做好對系統除鐵裝置的維護尤為重要。特別是那些細小的鐵粒主要依靠回粉入穩流倉下料管上的管道除鐵器進行排除,在許多生產線上都沒有引起足夠的重視和維護,從而影響了輥壓機的正常運行。在原材料開采和運輸過程中帶入的那些金屬物質(如潛孔鉆鉆頭等)如不及時排除,對輥壓機有可能造成致命性的傷害,筆者就曾親歷過因進鐵導致輥壓機減速機殼體破裂直接解體的事故。出于對輥壓機安全運行的考慮,該生產線每條原材料輸送皮帶上都加裝了除鐵器,以實現物料多次轉運多次除鐵之目的。

哈薩克斯坦西里2500dd熟料預分解窯水泥生產線生料輥壓機終粉磨系統于2018年年底投入運行,在經過一段時間的調試和整改后,實現了生料粉磨電耗長期穩定在11kWh/t左右的優秀效果。綜上所述,主要經驗有三點:

(1)根據物料的性質適時調整進料方式,減少對設備的沖擊和磨損,同時保證輥壓機的穩定運行;

(2)操作上調整操作參數,找到最佳的經濟產量點和適宜的能耗指標;

(3)做好對物料粒度的控制和日常檢查維護,是輥壓機穩定運行的基本保證。

作者:陳杰,廖全桂,付明

來源:《葛洲壩西里水泥有限責任公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號