技術 | 水泥工業碳減排路徑分析

前言

自我國提出關于“2030碳達峰,2060碳中和”的遠景目標后,國內的各個產業都在積極行動,制定和試行碳中和方案。目前,全國已經建立了8所碳交易試點,納入的兩千多家企業于2021年7月正式開始碳交易。生態環境部已經連續多年組織開展了中國工業行業碳排放的數據核算、報送和核查工作。

高排放行業將要承擔更多的碳減排義務,而水泥產業作為高排放行業之一,已經被納入碳排放交易市場進行管理,因此尋找切實可行的碳減排路徑已經迫在眉睫。本文從水泥行業的碳排放背景出發,探究目前可行的碳減排路徑和方法,通過水泥產業碳減排主要技術手段的研究,以期助力水泥行業早日實現碳中和目標。

經濟的快速增長,尤其是第三世界國家基礎建設對水泥需求量的激增,必然會帶來水泥行業的蓬勃發展,據USGS的統計數據顯示,2019年全球水泥產量約為41億t,需求量比2018年約增長1.8%。全球水泥行業供小于求,市場仍存在一定的增長空間。近幾年,盡管疫情令全球經濟建設進度放緩,但水泥需求量仍在不斷攀升。

我國自1978年開始發展預分解窯水泥生產技術以來,江西萬年青2000t/d熟料生產線于上世紀80年代建成投產,后期又相繼研發出5000t/d、8000t/d和10000t/d等規模的預分解窯水泥熟料生產線,水泥熟料生產線單條及整體規模均在不斷攀升。根據國家統計局數據顯示,2020年全國累計水泥產量23.77億t,位居世界第一;碳排放形勢持續嚴峻,2020年,水泥行業在全國所有工業行業中,碳排放總量約13.75億t,占全國碳排放總量的13.5%左右(來源:中國水泥網)。面對水泥日益增長的需求和限制碳排放的政策實施,水泥產業亟需從根本上解決碳排放的問題,否則水泥生產企業可能會面臨高額的排放費用甚至關停的風險。

水泥是國民經濟的基礎原材料,在未來相當長的時期內,水泥仍將是人類社會的主要建筑材料。水泥工業一方面是我國重要基礎產業,支撐著國民經濟高速發展,另一方面又因屬于高碳排放產業,亟待向低碳、綠色、環保轉型。

水泥生產過程可分為原材料準備、熟料燒成和水泥粉磨生產三個主要階段,在此過程中的能源消耗主要包括電能和熱能。在以上三個生產環節中均需利用電能,熟料燒成階段還要消耗大量的熱能。水泥生產企業90%的CO₂排放來自熟料生產(燃料燃燒和原材料之間的化學反應),其余的10%來自原材料制備和水泥產品生產階段。

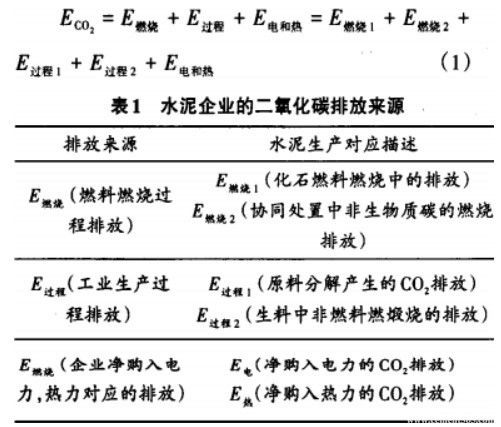

水泥生產過程中碳排放的來源主要包括以下幾個環節:(1)水泥生料中碳酸鈣分解產生二氧化碳;(2)熟料生產過程中煤、油等燃料燃燒產生的二氧化碳;(3)生料中鋼渣、煤矸石、粉煤灰等含有的非燃料碳在高溫煅燒過程中轉化的二氧化碳;(4)協同處置廢棄物過程中,替代燃料以及廢棄物中非生物質碳燃燒產生的二氧化碳;(5)水泥廠凈購入的電力、熱力對應的二氧化碳。

水泥生產中二氧化碳排放總量等于以上五個方面的排放量之和,即企業邊界內所有的燃料燃燒排放量、工業生產過程排放量、企業凈購入電力和熱力對應的排放量之和見式(1)和表1。

以上幾個排放來源中,生料煅燒過程中,碳酸鈣和碳酸鎂分解成氧化鈣和氧化鎂的同時產生的二氧化碳是主要來源,約占總排放量的83%左右,燃料燃燒緊隨其后。相比之下,其他來源如電力、熱力的使用,只占水泥廠二氧化碳排放總量的極小部分。在當前技術水平下,只要繼續使用碳酸鈣作為水泥熟料的生產原料,分解過程中的二氧化碳排放無法降低,除非有足夠的氫氧化鈣、氧化鈣原料(如電石渣)直接使用,這涉及到自然資源的分布及化工過程的階段劃分。

3.1 節能降耗相關研究

在目前現有水泥燒成系統技術基礎上,優化和提升高能效預熱預分解和燒成系統技術,提高熟料產品質量,降低燒成系統熱耗和電耗水平,最終達到中國建筑材料聯合會提出的第二代新型干法水泥技術的技術指標(單位熟料燒成可比熱耗≤2680kJ/kg、單位熟料燒成系統可比電耗≤18kWh/t),從而降低水泥產業的二氧化碳排放是水泥行業的共識。

首先從水泥生產核心環節入手降低熟料生產過程中的二氧化碳產生和排放,致力于預熱預分解系統的優化和提升,降低預熱預分解系統的壓力損失,提高預熱預分解系統的熱效率,以及燒成系統對原燃料的適應性,尤其是褐煤、高硫煤等劣質燃料的適應性研究;不斷優化冷卻機的冷卻效率和熱回收效率,降低冷卻機電耗;應用新型隔熱材料,降低系統表面散熱,建設綠色、環保、智能化水泥生產線;其次,開展LC3水泥技術及產業化應用研究,針對利用低品質高嶺土或黏土質尾礦經活化煅燒后具有較好的活性,與石灰石粉復合可進一步提高反應活性的特點,在水泥生產過程末端大比例替代熟料,通過降低噸水泥的熟料用量來降低整個水泥生產鏈條的二氧化碳排放。

3.2 替代燃料相關研究

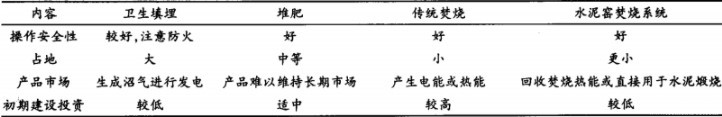

表2列舉了目前各種垃圾處理方式的比較,其中水泥窯協同處置垃圾系統是實現資源化利用最重要的方式。

表2 垃圾處理方式比較

近年來,市政污泥和城市生活垃圾被視為最有協同燃燒應用前景的替代燃料。污泥和垃圾作為危害環境的物質,是環保關注的重點,必須進行無害化處置,但這兩種廢棄物又具有可燃性,經過適當的處理,能夠在水泥燒成系統中進行燃燒,起到水泥生產過程中替代燃料的作用。對其進行充分利用,既能夠節省化石燃料的使用成本,又能大大提高碳減排效率。陳兆林等對污泥與垃圾協同摻燒可行性進行了研究,研究發現含水率80%的混燒污泥摻加量10%時,發電效率達到最大。利用熱重-紅外聯用分析儀研究了垃圾衍生燃料(RDF)、污泥及混合熱解的反應動力學和氣體產物析出特性,結果顯示垃圾衍生燃料與污泥協同燃燒過程中產生了協同作用。

利用水泥窯協同處置城市生活垃圾系統技術。針對我國不同地區的垃圾特點,結合水泥窯接納系統的處置要求,對垃圾進行預處理,并根據水泥生產系統的控制要求,將不同物理特征的垃圾分別加入水泥生產中的不同子系統或位置,進行全面徹底消解。目前中材國際(南京)已承擔完成十多條水泥窯協同處置廢棄物生產線的設計與建設工作,其中生活垃圾協同處置生產線已建成的有江蘇溧陽、湖北老河口、安徽巢湖、河北邯鄲、湖北松滋、湖北宜城、湖北當陽等項目。今后,中材國際(南京)將繼續研究擴大利用水泥窯協同處置范圍,并大幅度提高處置量,從替代燃料使用上降低水泥行業的二氧化碳排放。

3.3 碳捕獲、封存與利用(CCUS)

碳捕獲、封存與利用是指將工業生產過程中產生的二氧化碳捕集起來,并采取多種措施加以儲存,然后投入到新的生產過程加以循環利用,避免其直接排放到大氣中的一種技術。CO₂的捕集方式有三大類:燃燒前捕集(Pre-combustion)、富氧燃燒(Oxy-fuelcombustion)和燃燒后捕集(Post-combustion)。

(1)燃燒前捕集是指在燃料燃燒前將其中的含碳組分分離出來,避免碳燃燒產生二氧化碳氣體,主要應用在基于煤氣化或整體煤氣化聯合循環的CO₂燃燒前捕集技術。高壓下,化石燃料與氧氣、水蒸氣在氣化反應器中分解生成CO和H₂混合氣,經冷卻后,送入變換器,進行催化重整反應,生成以H₂和CO₂為主的水煤氣,并對其進行CO₂分離,獲得的高濃度H₂作為燃料送入燃氣輪機。目前,溶液吸收、固體吸附、膜分離是燃燒前碳捕集的主要技術,具備商業運行能力。

(2)富氧燃燒是采用空氣分離等制氧技術,將空氣中氮氣脫除,直接采用高濃度的氧氣來替代空氣使用。這樣,在提高燃料燃燒效率的同時,由于沒有N₂的存在,且通過持續的CO₂循環和富集使得煙氣中CO₂濃度不斷升高,理論濃度可以達到85%以上。燃燒后煙氣中CO₂氣體濃度很高,為降低后續提純的難度,可以直接進行封存和處理。這項技術較為成熟,相比其他技術成本低,可用于水泥熟料燒成過程。早在2006年,Groenkvist等人發現,在水泥廠實施富氧燃燒,比發電廠更有效。2009年研究發現,富氧燃燒的熱效率高,減少了煙氣量。在工業應用中,由于制氧技術耗費電能高,且工業裝備對富氧燃燒后所產生的高溫環境耐受度有限,導致該技術還存在投資和處置成本,以及設備使用壽命等問題。

(3)燃燒后捕集是指在燃燒排放的煙氣中捕集CO₂,主要技術為吸收法和吸附法,吸收法又分為物理吸收法和化學吸收法,前者以變溫或變壓吸附為主,后者主要是酸堿液吸收。此外還有膜分離法等前沿技術。目前最常見的燃燒后捕集技術是胺洗滌,在吸收器中,煙道氣與化學溶劑胺接觸,使得其中的CO₂與溶劑結合。與CO₂結合的溶劑接著被導入汽提塔,再在熱力作用下分離,最終溶劑被泵回吸收器循環使用,二氧化碳從汽提塔中排出。另一種常見的燃燒后捕集是固體吸附劑吸附。在吸附過程中,煙氣通過吸附器輸送,吸附器捕獲CO₂。與胺洗滌相比,固體吸附的缺點是吸附器不能循環使用,飽和后需要更換新的吸附器。用填充有褐煤焦炭的過濾床作為吸附劑進行研究,研究表明該吸附器的去除效率很高,能有效地去除廣譜污染物。然而,由于投資和運營成本高,這種技術的經濟可行性還有爭議,未見工業化應用。

CCUS作為解決碳排放的有利技術一直都被廣泛研究,我國已投運或建設中的CCUS示范項目約為40個,捕集能力300萬t/a。其中代表性的項目有:國家能源集團國華錦界電廠15萬t/a燃燒后CO₂捕集項目,中海油麗水36-1氣田CO₂分離、液化及制取干冰項目(捕集規模5萬t/a,產能25萬t/a),國華錦界電廠CO₂咸水層封存項目等。CCUS作為新興技術,在石油、煤化工、電力等行業的應用均以小規模的捕集示范為主,如何確保大規模工業化應用是下一步的研究方向。

本文分析實現水泥產業碳中和的主要技術手段如下:

(1)減排燃燒技術,即通過推進超低能耗的新型水泥生產技術研發及應用有效提升能源利用效率降低碳排放約5%。

(2)替代燃料大比例摻燒使用技術,通過研發替代原、燃料技術,降低CO₂排放量約10%~15%。

(3)新型熟料、低碳水泥技術,例如非金屬礦(黏土)懸浮煅燒技術、高硅酸二鈣礦物的新型低碳水泥熟料等技術,與傳統硅酸鹽水泥相比CO₂排放量可降低約10%~20%。

(4)碳捕集、儲存及利用技術(CCUS),目前已有很多學者、研究機構開展該方面前瞻性研究及示范應用,該技術可以有效吸附煙氣中的CO₂,但因時間及經濟效益問題還未實現大規模工業化應用。

以上幾種技術措施可在水泥生產過程的特定流程中進行應用,作為CO₂排放大戶,水泥行業碳減排迫在眉睫且潛力巨大。目前大多數技術措施在理論研究或者實驗階段成果顯著,但在工業化應用上會有所欠缺。如何讓先進的技術兼顧工業化應用以及成本的經濟性是后續研究的重點。

作者:劉昊

來源:《中國中材國際工程股份有限公司(南京)》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號