技術 | 分級燃燒改造對某廠回轉窯的影響及調整

引言

某廠為天津水泥工業設計院設計5000t/d水泥熟料生產線,采用雙系列五級旋風預熱器+TTF型分解爐。隨著環保排放標準的降低,公司于2018年4月委托河南某公司進行脫硝改造,改造采用分級燃燒+SNCR方式,改造后氮氧化物排放濃度小于100mg/m3,氨水噴入量小于1t/h,回轉窯產量和質量受影響較大,窯產量由改造前6100t/d降至5200t/d,熟料3d抗壓強度由31MPa降至27MPa,為此公司工藝人員與匯金技術人員共同研討技術改造方案,最終使產量和質量得到提高。

1.1 生產主機配置

(1)燒成窯尾及廢氣處理。預熱器參數:C1:4-ф4700 C2:2-ф6800 C3:2-ф6800 C4:2-ф6800 C5:2-ф6800,天津院TTF中7600×59750分解爐;窯尾高溫風機風量820000m3/h,靜壓7700Pa。

(2)燒成窯中:ф4.8m×74m回轉窯,斜度4%,主傳速度0.4~4r/min,TCNB-K55四風道噴煤管,燃煤能力15t/h(最大)。

(3)燒成窯頭及廢氣處理:TTFC第四代篦冷機,冷卻面積136.2m2

1.2 分級燃燒改造方案

(1)窯尾燃燒器。窯尾送煤羅茨風機不變,采用變頻調節減少入分解爐冷風量。流量60m3/min,壓力25~30kPa;窯尾送煤管道更換,主管路由原外徑ф350mm調整為ф245mm,更換原單筒窯尾燃燒器為HJFJL-5000旋風燃燒器,以保證煤粉快速擴散,均勻混合。調整四個窯尾燃燒器位置到分解爐錐體底部煙室連接處上部適當位置。

(2)C4下料管的技改方案。對C4下料管下部入口進行調整,調整至連接處上部,并設置撒料板。

(3)三次風管技改。將原三次風閘板后的管路拆除,將原三次風進口處封閉,新三次風入口調高1.8m與三次風閘板處相連,相應的增大了分解爐錐體部位還原反應區的高度。

(4)氨水噴射系統的技改。優化現有氨水噴射系統,更換新型噴槍,更改噴入點位置由原分解爐第三節位置到分解爐出口入C5管道下部。

1.3 分級燃燒改造效果

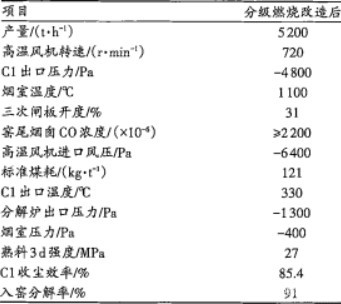

分級燃燒改造以后,當控制氮氧化物排放濃度小于100mg/m3,氨水噴入量約600kg/h,達到了預期改造效果,但改造后產質量下降嚴重。具體操作參數見表1。

表1 分級燃燒后操作參數

2.1 回轉窯產質量

回轉窯產量由6100t/d降至5200t/d,產量下降明顯;熟料實物煤耗由檢修前的138kg/t熟料增至實物煤耗155kg/t熟料,能耗太高;熟料產品游離鈣居高不下,為遷就回轉窯煅燒熟料率值由KH=0.91,SM=2.55,IM=1.5調整為KH=0.88,SM=2.55,IM=1.5,熟料3d抗壓強度由32MPa降至27~28MPa,熟料質量下降明顯,經調整操作參數以及更換原材料品位回轉窯產質量沒有明顯的好轉,因此更加判斷是分級燃燒改造造成的影響。

2.2 分解爐系統

(1)分級燃燒以后,煤粉在分解爐錐體燃燒,分解爐縮口風量以及風速發生變化造成分解爐塌料(在煙室用釬子探入有明顯物料沖擊感),使一部分未分解的生料入窯,增大回轉窯煅燒負荷影響產量。

(2)分級燃燒以后增大了分解爐和縮口部位的阻力,使窯內通風量減少,三次風閘板開度降低(三次風閘板由改造前50%降到30%),窯尾分解爐喂入煤粉燃燒所需三次風量降低,造成煤粉燃燒不完全,窯尾煙囪檢測CO濃度≥2200×10-⁶,不完全燃燒產生的熱量損失較高,同時也影響熟料產量;另外三次風閘開度降低增大了預分解系統的整體阻力增加了系統電耗。

2.3 C4下料翻板閥

四級下部下料管(分解爐錐體部位下料),落差太高(高度約25m),物料沖出撒料箱,物料分散差,造成未分解料流沖擊進人煙室。

2.4 窯尾系統

C1出口溫度高(330~340℃)能耗高,高溫風機轉速720r/min時高溫風機進口壓力6400Pa,C1出口壓力-4800Pa,系統阻力大。

3.1 升級改造目標

(1)解決分解爐塌料問題,提高產量到6100t/d以上。

(2)降低熟料實物煤耗13kg/t熟料,標煤耗降低10kg/t熟料以上。

(3)提高熟料3d抗壓強度高于30MPa。

3.2 升級改造方案

3.2.1分解爐縮口升級改造

分解爐縮口存在塌料現象,是分解爐內風速風量與四級下料風料不匹配造成的,因此首先對分解爐縮口尺寸進行技改,分解爐縮口設計尺寸為ф2400mm,高度800mm,通過理論計算,得出煙室縮口風速約30m/s,符合分解爐設計要求,我廠對分解爐縮口的改造如下:增加分解爐縮口直徑,增加分解爐縮口通過風量。將分解爐縮口由ф2400mm調整為ф2550mm,高度由1200mm調回800mm。調整以后煙室縮口風速約27m/s,也在適當的范圍內。

方案實施主要在于砌筑過程中將澆注料厚度由250mm調整為厚度185mm。調整縮口直徑以后,杜絕了分解爐塌料短路事故的發生,同時分解爐系統阻力明顯降低,分解爐出口壓力由升級前-1300Pa上升至-1050Pa,物料在分解爐內停留時間有所延長,另外也加強了窯內通風,回轉窯產質量均有所提高。

3.2.2窯尾拱頂以及煙室下料斜坡改造

為加強窯內通風,對窯尾下料斜坡進行技改。技改從兩方面考慮,第一降低窯尾煙室粉塵濃度從而降低阻力;第二,增大窯尾煙室通風截面積。經探討研究,檢修時將窯尾下料斜坡中間部分開一個上邊2600mm,下邊1800mm,深度200mm的梯形溝槽,C5下料管下來的物料進入溝槽,順著溝槽經過下料舌頭入窯,使下料揚起的粉塵濃度降低,降低煙室部位阻力;窯尾拱形門到煙室斜坡的垂直距離由1943.3mm,增加2143.3mm(只是梯形溝槽部分)增加了窯尾煙室廢氣通過的截面積。使整體煙氣室阻力降低,窯內通風順暢,為回轉窯提產做準備。

3.2.3分解爐爐容擴容技改

分級燃燒改造以后,窯尾煙囪廢氣CO濃度高,窯尾檢測CO濃度≥2200×10-⁶,煤粉不完全燃燒造成嚴重熱能浪費,為加強窯尾分解爐喂煤燃燒效率,檢修時將分解爐下部爐體直徑擴大100mm,爐容擴大約15m3。因計劃更換分解爐下部耐火磚,所以砌筑施工時將耐火材料進行調整,原砌筑方案62mm硅酸鈣板+50mm硅酸鈣板+耐火磚總厚度250mm,在施工過程中將50mm硅酸鈣板去除,分解爐的有效內徑由7100mm擴大到7200mm,更換硅酸鈣板為納米隔熱鈣板,雖然厚度減少,保溫效果不變,熱能損失不發生變化。

3.2.4四級下料管技改

(1)四級下料管上下兩根下料管下料,更改為A,B,C三根下料管下料,采用多點分料使物料分散更加均勻,防止塌料的發生。改造方案原有的上下兩根下料管位置不變,再增加一根下料管(A)的連接分解爐第二節(從下往上數)噴騰口上部。

(2)將下部(C)下料管翻板閥下移,減緩四級下料因高差太大造成的沖料,下移約10m,距離撒料箱5m位置。

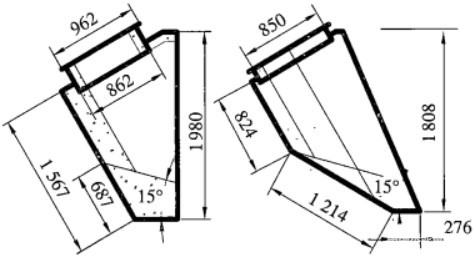

(3)對四級下料管撒料箱角度進行調整,將原設計四級下料撒料箱角度由30°調整為15°,增強撒料效果保證四級物料不會沖入煙室造成為分解的物料直接入窯。改造見圖1。

圖1 四級上部撒料箱(B管)和四級下部撒料箱(C管)

3.2.5預熱器翻板閥技改

原設計翻板閥結構簡單,造成四級下料管下料不穩定,通過散料箱以后造成撒料不均勻,產生分解爐塌料現象,另外生產一段時間以后因下料管結皮等因素,翻板閥活動不靈活,動作卡頓,關不嚴,內漏風嚴重,長時間運行失去了鎖風閥應有的作用。公司利用檢修時間將鎖風閥由一個普通的單板鎖風閥,更換為“微動型雙板鎖風閥”。微動鎖風閥具備動作靈活,下料穩定,關閉較嚴的特點。解決了系統內漏風,穩定下料,防止不均勻下料引起的分解爐塌料問題,間接的穩定窯尾煙室溫度。與此同時增加了C1出口的收塵效率,相應的降低預熱器阻力。

2019年3月利用檢修時間對上述項目進行技改,因分解爐,煙室,四級下料管上下都有交叉作業,最終經過25天檢修后,一次點火成功。

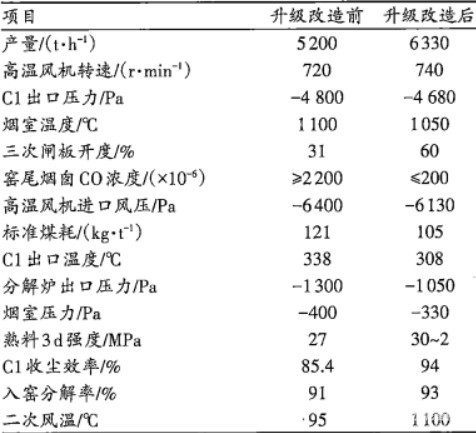

升級改造后生料喂料量由350t/h增加至425t/h(料耗系數1.61計算),系統產量由5200t/d增加至6330t/h。C1出口溫度由338℃降至308℃,C1出口收塵效率增加至94%,熟料標準煤耗由升級改造前121kg/t熟料降至105kg/t熟料,熟料3d抗壓強度由27MPa升高至32MPa,窯尾煙囪CO濃度由2200×10-⁶降至200×10-⁶以下,另改造以后氮氧化物排放濃度控制也得到優化,氮氧化物濃度控制50mg/m3時氨水用量小于1t/h。系統升級改造完成了預期目標,使熟料產量和質量大幅度提高,生成成本大幅度降低。具體升級改造參數對比見表2。

表2 升級改造前后參數對比

升級改造后解決了因分級燃燒改造引起的分解爐塌料,改造同時優化預分解系統,降低系統阻力,增大分解爐爐容,選用先進的鎖風翻板閥等措施,從而大幅度提高了熟料產量,相應的煤耗降低,二次風溫和三次風溫都有了大幅度提高,窯內通風順暢,窯皮平整,窯電流穩定,C1出口溫度及粉塵濃度都有降低,另外提高分解爐性能提高煤粉燃燒效率降低了能耗,公司現階段工藝管理水平,設備漏風等因素能耗方面對比其他優秀企業還有一定的差距,需要持續改進降低能耗。

作者:徐春明

來源:《唐山市燕南水泥有限公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號