技術(shù) | 新型干法生產(chǎn)線熱生料脫硫技術(shù)改造調(diào)試

前言

某公司擁有2條5000t/d新型干法水泥熟料生產(chǎn)線,兩條生產(chǎn)線均配置了SNCR+SCR脫硝工藝系統(tǒng)。2020年下半年,兩條熟料生產(chǎn)線均頻繁出現(xiàn)生料磨停機(jī)后,窯尾煙氣SO₂排放數(shù)據(jù)超標(biāo)(停立磨后小時(shí)均值高于35mg/m3)的現(xiàn)象,造成回轉(zhuǎn)窯在生料磨停機(jī)期間被迫減產(chǎn)運(yùn)行、生料磨不能較長時(shí)間停機(jī)、原料粉磨臺(tái)時(shí)產(chǎn)量偏低等情況。為了解決這個(gè)問題,該公司最初采用添加脫硫粉劑的方法來降低SO₂排放,從而保證回轉(zhuǎn)窯在生料磨停機(jī)期間能正常生產(chǎn)運(yùn)行。但由于脫硫粉劑成本高、脫硫效率偏低,同時(shí)脫硫粉劑加入量過多會(huì)對回轉(zhuǎn)窯系統(tǒng)產(chǎn)生很大的不良影響。為此該公司在決定對現(xiàn)有工藝進(jìn)行改造,采用熱生料脫硫技術(shù),來實(shí)現(xiàn)對窯尾廢氣中SO₂排放值的控制。

熱生料脫硫技術(shù)是通過構(gòu)建輸送管道,分別將分解爐至預(yù)熱器一級筒出口與余熱鍋爐進(jìn)口之間(以下稱C1出口)、二級旋風(fēng)筒出口與一級旋風(fēng)筒進(jìn)口之間(以下稱C2出口)進(jìn)行連接,從分解爐中抽取少量、活性、高溫CaO粉,通過CaO粉吸附生料中的SO₂,以達(dá)到脫硫固硫的效果。

具體實(shí)施的方案為在分解爐鵝頸管副爐頂部設(shè)置一根入C1出口管道,管徑ф1200mm;在分解爐主爐鵝頸管頂部設(shè)置兩根入C2出口管道,管徑ф700mm。

通過這兩根管道從分解爐中抽取活性CaO粉,由于該部位溫度達(dá)到880℃左右,生料中的CaCO,分解率已達(dá)到95%以上,因此有足夠的活性CaO粉。設(shè)計(jì)時(shí)根據(jù)窯尾SO₂排放值計(jì)算需使用多少CaO進(jìn)行吸收,以此設(shè)計(jì)管道通風(fēng)量的大小和風(fēng)速。另外在管道上設(shè)置電動(dòng)調(diào)節(jié)閥門,通過調(diào)節(jié)閥門的開度來調(diào)節(jié)管道通風(fēng)量的大小以及CaO抽取量。

設(shè)計(jì)時(shí)需考慮系統(tǒng)各方面的變化,為最大限度的降低對燒成系統(tǒng)的影響,建議管道通風(fēng)面積不超過系統(tǒng)總風(fēng)量1%的為宜。公司在4月20日改造施工完畢,開始進(jìn)入調(diào)試階段。

2.1 第一次開機(jī)試運(yùn)行階段

當(dāng)回轉(zhuǎn)窯點(diǎn)火升溫初期,打開C1出口閥門(簡稱#1閥門)至5%~10%,再打開C2A和C2B出口閥門(至C2A簡稱#2閥門,至C2B簡稱#3閥門)至5%~10%,進(jìn)行適當(dāng)升溫;當(dāng)回轉(zhuǎn)窯投料正常,喂料量至360t/h(或以主窯皮掛穩(wěn)定為準(zhǔn)),逐步打開#1~#3閥門,觀察C1脫硫管入口溫度、C2A和C2B脫硫煙管溫度。根據(jù)實(shí)際情況將三個(gè)閥門調(diào)整至最佳位置,并確保回轉(zhuǎn)窯運(yùn)行正常。

遇到立磨停機(jī)時(shí),如果二氧化硫排放值能夠達(dá)到達(dá)標(biāo),三個(gè)閥門不用調(diào)整,觀察各運(yùn)行參數(shù)是否正常;如果出現(xiàn)二氧化硫排放值有升高或波動(dòng),提前將#2、#3閥門適當(dāng)開大,#1閥門一般不做調(diào)整,再進(jìn)一步觀察排放值變化;如果確實(shí)無法控制(SO₂排放值超過200mg/m3以上的),及時(shí)聯(lián)系現(xiàn)場將脫硫劑(氧化鈣)鉸刀秤打開運(yùn)行,確保排放值達(dá)標(biāo)排放。

系統(tǒng)穩(wěn)定后,三個(gè)閥門在回轉(zhuǎn)窯開機(jī)或停機(jī)狀態(tài)下不做調(diào)整,如果遇到升溫階段升溫異常時(shí)可適當(dāng)關(guān)閉閥門。當(dāng)回轉(zhuǎn)窯投料正常,喂料量至390t/h,按一階段進(jìn)行調(diào)整。

2.2 熱生料系統(tǒng)的調(diào)試

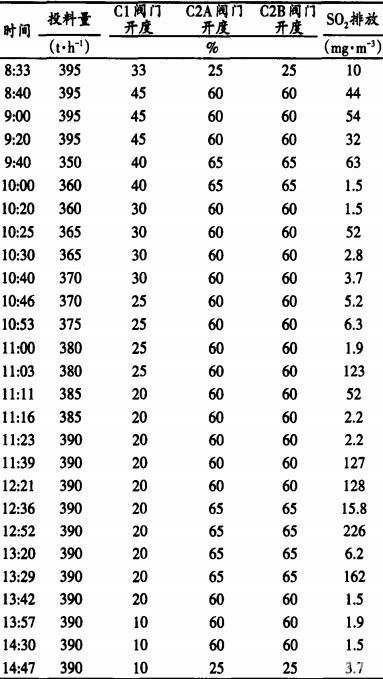

技術(shù)人員按照調(diào)試方案分別進(jìn)行了三次系統(tǒng)調(diào)試,第一次調(diào)試數(shù)據(jù)見表1。

表1 第一次調(diào)試數(shù)據(jù)

第一次調(diào)試過程中,該公司在停止立磨以后直接開始調(diào)試熱生料脫硫系統(tǒng),由于停磨初期二氧化硫波動(dòng)較大,為盡快降低二氧化硫排放數(shù)據(jù),操作上對#1到#3閥門調(diào)整幅度較大,直接影響到了窯工況,造成回轉(zhuǎn)窯短時(shí)減產(chǎn)運(yùn)行。待窯況穩(wěn)定以后逐步加產(chǎn)。在此期間二氧化硫排放數(shù)值有波動(dòng),特別是在產(chǎn)量加到390t/h以后,波動(dòng)很大。技術(shù)人員分析窯況波動(dòng)是造成第一次調(diào)試沒有達(dá)到預(yù)期目標(biāo)的主要原因。

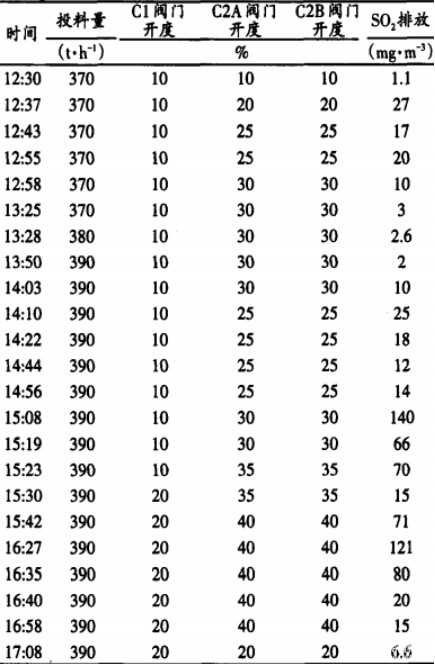

在第二次調(diào)試前,公司調(diào)整了調(diào)試方法。在立磨停機(jī)前半小時(shí)前開啟熱生料脫硫系統(tǒng),#1~#3閥門開度10%,同時(shí)回轉(zhuǎn)窯減產(chǎn)至370t/h,待SO₂排放穩(wěn)定以后再加產(chǎn)。第二次調(diào)試數(shù)據(jù)見表2。

表2 第二次調(diào)試數(shù)據(jù)

從表2中可以看出,第二次調(diào)試以后SO₂排放數(shù)據(jù)較第一次穩(wěn)定了很多,但是在產(chǎn)量逐步增加到390t/h以后還會(huì)出現(xiàn)波動(dòng)。技術(shù)人員在分析兩次調(diào)試經(jīng)歷,結(jié)合脫硫粉劑使用時(shí)SO₂排放值的變化,再次調(diào)整了調(diào)試方案。在立磨停機(jī)前將#1閥門開度調(diào)整至15%,#2、#3開度調(diào)整到40%,確保在立磨停機(jī)時(shí)SO₂排放值就能控制到一個(gè)較低的數(shù)值。這樣開始了第三次調(diào)試,調(diào)試數(shù)據(jù)見表3。

表3 第三次調(diào)試數(shù)據(jù)

通過陸續(xù)優(yōu)化調(diào)試方案,并經(jīng)過三次調(diào)試,基本實(shí)現(xiàn)了SO₂的穩(wěn)定排放控制,達(dá)到了預(yù)期目標(biāo)。并且在接下來的將近20天的生產(chǎn)過程中,SO₂的排放數(shù)據(jù)也基本不受立磨開停影響,穩(wěn)定控制在35mg/m3,自開機(jī)投料以后,SO₂的基本上都控制在5mg/m3以下,而且比較穩(wěn)定。

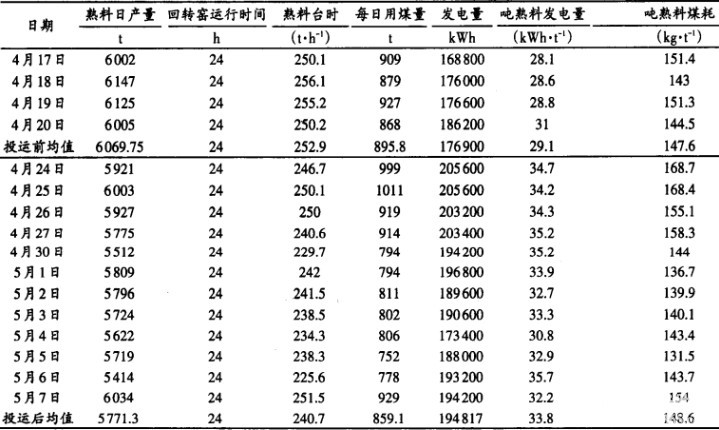

熱生料投運(yùn)以后回轉(zhuǎn)窯相關(guān)數(shù)據(jù)變化見表4,由表4可看出,熱生料投運(yùn)以后,對回轉(zhuǎn)窯臺(tái)時(shí)略有影響,煤耗有所上升。需要說明的是熱生料投運(yùn)前,回轉(zhuǎn)窯運(yùn)轉(zhuǎn)率受立磨運(yùn)轉(zhuǎn)率的影響較大,如果立磨出現(xiàn)停機(jī)現(xiàn)象,回轉(zhuǎn)窯必須減產(chǎn)甚至止料。但是熱生料系統(tǒng)投運(yùn)后,回轉(zhuǎn)窯運(yùn)行受限的情況大為改觀。

表4 熱生料投運(yùn)以后回轉(zhuǎn)窯相關(guān)數(shù)據(jù)變化

(1)由于熱生料脫硫技術(shù)采用了一部分分解爐熱生料,造成窯尾回灰量明顯增大,回灰溫度明顯升高(最高可達(dá)280℃),在調(diào)試期間,回灰輸送系統(tǒng)經(jīng)受了嚴(yán)峻的考驗(yàn),在立磨停機(jī)時(shí)需安排專人在現(xiàn)場查看設(shè)備運(yùn)行情況。

由于物料溫度升高,對下游設(shè)備的使用壽命也會(huì)帶來一定程度的影響。為解決這個(gè)問題,將回灰輸送拉鏈機(jī)鏈條張緊裝置進(jìn)行了改進(jìn),而且在現(xiàn)場增加了回灰溫度檢測巡檢儀,在中控操作界面上增加了拉鏈機(jī)電流顯示,避免出現(xiàn)回灰波動(dòng)對下游設(shè)備產(chǎn)生損傷。

(2)脫硫管道取風(fēng)口位置是否合適也需要進(jìn)一步論證。在使用了熱生料脫硫技術(shù)以后,預(yù)熱器五級堵料的頻率明顯加大,每次堵料都是由于C1出口管道取風(fēng)口附近結(jié)皮垮落導(dǎo)致。

分析結(jié)皮產(chǎn)生的原因,認(rèn)為結(jié)皮的產(chǎn)生與對脫硫管道頻繁清理、導(dǎo)致系統(tǒng)冷風(fēng)摻入量過大有關(guān)。在熱生料脫硫系統(tǒng)投運(yùn)以后,為了避免管道堵塞,要求每班檢查、清理每個(gè)清料孔。由于管道上清料孔設(shè)置較多,導(dǎo)致在每次清理時(shí)都有冷風(fēng)摻入,久而久之造成結(jié)皮形成。

為此調(diào)整了清理方式,每班由中控操作員將#1~#3閥門開度由正常開度調(diào)整到50%左右,調(diào)整過后觀察溫度、壓力的變化,通過高溫風(fēng)機(jī)拉風(fēng)來清理積料,崗位工只需要抽查一個(gè)到兩個(gè)清料孔即可。通過這樣的調(diào)整后,預(yù)熱器不再堵料。另外計(jì)劃將C1取風(fēng)口位置挪到分解爐主爐位置,從而徹底解決這個(gè)問題。

(3)高溫風(fēng)機(jī)風(fēng)輪的磨損情況會(huì)有所加劇。脫硫改造是將分解爐內(nèi)熱生料粉引至預(yù)熱器一級筒出口,這就增加了窯尾煙氣中的粉塵量,在通過高溫風(fēng)機(jī)時(shí),必然會(huì)增加高溫風(fēng)機(jī)風(fēng)輪的磨損。而且,隨著煙塵含量的增加,會(huì)導(dǎo)致風(fēng)輪積灰不均勻,從而引起設(shè)備震動(dòng)。在熱生料脫硫投運(yùn)以后,要求每次開機(jī)前必須對風(fēng)輪磨損情況進(jìn)行檢查,并對風(fēng)輪進(jìn)行清理,避免開機(jī)時(shí)出現(xiàn)震動(dòng)情況。

作者:劉小千,夏靜慧,楊明輝,丁凱

來源:《焦作千業(yè)水泥有限責(zé)任公司》

微信公眾號:備件網(wǎng)(關(guān)注查詢更多資訊)

(本文來源網(wǎng)絡(luò),若涉及版權(quán)問題,請作者來電或來函聯(lián)系!)

浙公網(wǎng)安備

33010802003693號

浙公網(wǎng)安備

33010802003693號