技術(shù) | 4500t/d窯外分解窯燃燒器及煤粉輸送系統(tǒng)優(yōu)化改造

前言

某公司4500t/d新型干法熟料生產(chǎn)線是由南京水泥設(shè)計(jì)院設(shè)計(jì)的燒無煙煤或劣質(zhì)煤性能突出的五級(jí)低壓損窯外分解窯,于2011年11月投產(chǎn)。由于早期選用的回轉(zhuǎn)窯、分解爐燃燒器及配套煤粉輸送系統(tǒng),在裝備選型和配置上普遍偏大,致使熟料工序煤耗和電耗難以進(jìn)一步下降。為此,該公司組成技術(shù)攻關(guān)組,經(jīng)過不斷摸索,在總結(jié)掌握生產(chǎn)過程中實(shí)際用煤量和用風(fēng)量的基礎(chǔ)上,對(duì)窯頭、窯尾燃燒器及煤粉輸送系統(tǒng)實(shí)施了優(yōu)化改造,取得了較好的效果。

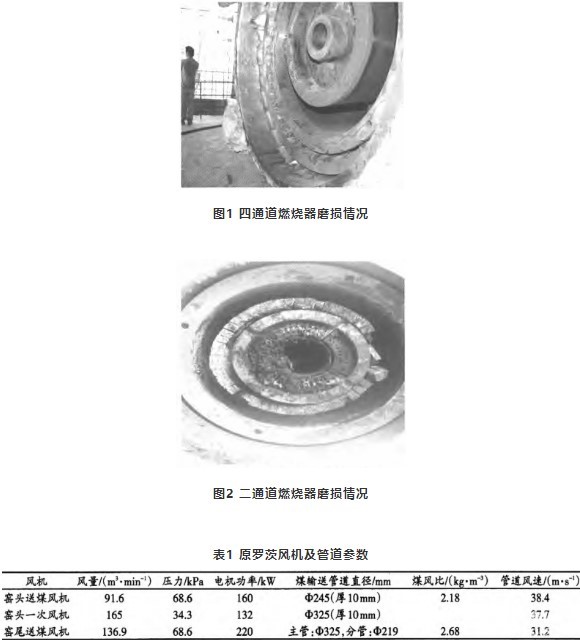

(1)原燃燒器。窯頭使用了一主一備,四通道燃燒器為主,二通道燃燒器為輔。主燃燒器特點(diǎn):推力大、風(fēng)煤混合好、火焰短粗熱力集中升溫快,對(duì)劣質(zhì)煤的燃燒適宜。但是燃燒器攏煙罩和內(nèi)外噴嘴環(huán)沖刷磨損非常快,正常只能使用6~7個(gè)月,必須停窯予以更換或維修(見圖1)。因其火焰短粗,相應(yīng)窯皮也短,造成燒成帶22~25m鎂鋁磚窯皮時(shí)長(zhǎng)時(shí)掉,磚的使用周期不能與燒成帶整體保持一致。備用燃燒器特點(diǎn):推力相比略低、黑火頭長(zhǎng),高溫火焰也長(zhǎng),相應(yīng)燒成帶窯皮保護(hù)好耐火磚使用周期長(zhǎng)。但也存在調(diào)節(jié)點(diǎn)少,升溫慢,燒低熱值的煤(熱值Qnet,ad小于5300×4.18kJ/kg,灰分達(dá)25.0%以上)或窯工況波動(dòng)時(shí)容易在40~46m處長(zhǎng)輔窯皮;且煤嘴耐磨陶瓷片也易損壞,造成黑火頭細(xì)長(zhǎng)、火焰發(fā)軟燒成燃燒慢被迫停窯更換(見圖2)。

(2)分解爐燃燒器:采用兩根南京院傳統(tǒng)的拔梢型噴管,噴嘴直徑ф200mm,無助風(fēng)助燃設(shè)施。特點(diǎn):結(jié)構(gòu)簡(jiǎn)單、阻力小。

(3)原窯頭、窯尾煤粉輸送系統(tǒng)及風(fēng)機(jī)配置和參數(shù)見表1。存在主要問題為:①實(shí)物煤耗一直居高不下,且有繼續(xù)升高趨勢(shì),尤其是頻繁入五級(jí)旋風(fēng)筒有不完全燃燒的煤粉火星、分解爐底部局部高溫而引發(fā)結(jié)大塊垮落現(xiàn)象。②窯頭、窯尾燃燒器、風(fēng)機(jī)、送煤管道與煤粉輸送系統(tǒng)實(shí)際使用工藝狀態(tài)不匹配,在實(shí)際生產(chǎn)應(yīng)用中窯頭送煤風(fēng)壓控制在30kPa、窯尾送煤風(fēng)壓控制在40kPa左右,就已經(jīng)能滿足窯系統(tǒng)滿負(fù)荷生產(chǎn)的需要,存在窯頭、窯尾煤粉輸送配置風(fēng)量和風(fēng)壓過剩現(xiàn)象(實(shí)際使用中窯尾送煤風(fēng)機(jī)一直采取一定比例外排放風(fēng));窯頭一次風(fēng)機(jī)的配置風(fēng)量偏大但風(fēng)壓偏小。與目前逐漸推廣應(yīng)用的低功率大風(fēng)壓小風(fēng)量特點(diǎn)的新型大推力四通道燃燒器的設(shè)計(jì)及操作理念截然相反,導(dǎo)致入窯、入分解爐冷風(fēng)過大,煤耗偏高、部分電耗做了無用損耗。

針對(duì)以上存在的問題,我們的改造思路:水泥煤粉燃燒器及配套輸送系統(tǒng)是熟料燒成系統(tǒng)中的關(guān)鍵設(shè)備,其性能及操作要符合幾方面要求。(1)適應(yīng)各類煤種,可燒低劣質(zhì)煤、無煙煤;(2)燃燒器前500mm熱端及內(nèi)外噴嘴耐磨損,使用壽命達(dá)到一年以上;(3)一次風(fēng)率低且推力大;(4)火焰穩(wěn)定完整、集中有力,煅燒熟料質(zhì)量好;(5)保證管道流速,煤風(fēng)比高;(6)節(jié)煤、節(jié)電、低NOx。

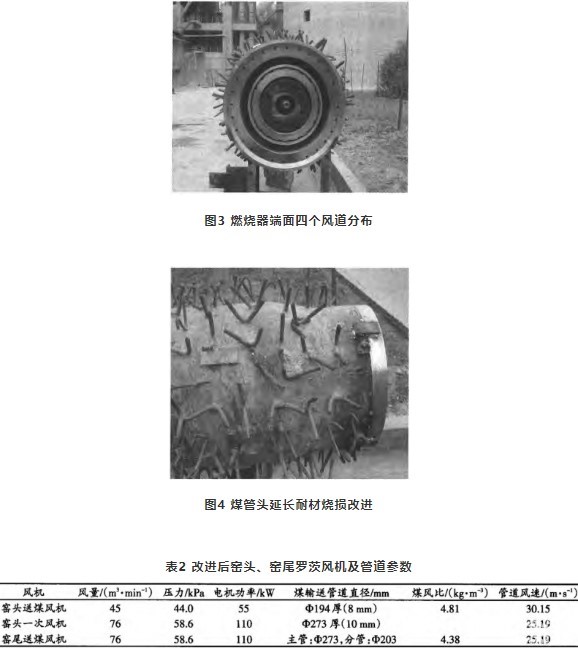

經(jīng)過對(duì)不同類型的燃燒器和使用企業(yè)考察和性能比對(duì),選用了鄭州某企業(yè)生產(chǎn)的大推力低風(fēng)量四風(fēng)道煤粉燃燒器(見圖3,4)。

該燃燒器的四個(gè)風(fēng)道不包括中心風(fēng),由外向里依次是:外旋流風(fēng)、煤風(fēng)、內(nèi)軸流風(fēng)、內(nèi)旋流風(fēng),最里邊是點(diǎn)火油槍輸油管道不作為風(fēng)道使用。外旋流風(fēng)口上均勻分布的可調(diào)鍥型塊,能靈活調(diào)整出風(fēng)截面積,并形成多股離散,保證外旋風(fēng)的速度及穿透力;內(nèi)直流風(fēng)的閥門和內(nèi)旋流的出風(fēng)面積調(diào)整,用于改變噴射角度,有效控制火焰長(zhǎng)度。對(duì)于揮發(fā)分≥5%,發(fā)熱量18000kJ/kg左右劣質(zhì)煤都能適應(yīng),尤其是燃燒器一次風(fēng)量(含煤風(fēng))占總量的6%以下,化解了燃燒器噴嘴磨損的問題,提高了在線使用時(shí)間。分解爐燃燒器由兩根拔梢型噴管,改為帶300角風(fēng)翅噴煤管,加強(qiáng)煤粉混合和擴(kuò)散。在將窯頭、窯尾燃燒器升級(jí)改造論證的同時(shí),我們也將各配套風(fēng)機(jī)與煤粉輸送管道直徑和輸送系統(tǒng)工藝布置重新進(jìn)行優(yōu)化。改進(jìn)后窯頭、窯尾羅茨風(fēng)機(jī)及管道參數(shù)見表2。

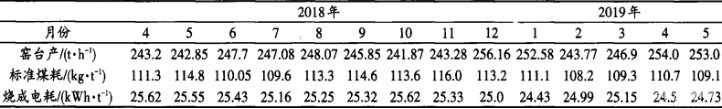

技改實(shí)施后窯系統(tǒng)運(yùn)行及燃燒穩(wěn)定性得到提升,窯臺(tái)產(chǎn)及熟料質(zhì)量有了明顯的改善和提高,尤其冷窯升溫過程中“回火打槍”、熄火徹底杜絕,相比以前升溫用油量減少一半。2018年11月份改造前后窯的主要指標(biāo)變化見表3,由表3可知:

表3 11月改造前后窯的主要指標(biāo)變化

(1)窯頭一次風(fēng)量比改造前減少89m3/min,風(fēng)機(jī)電機(jī)功率減小22kW;窯頭送煤風(fēng)機(jī)風(fēng)量比改造前減少46.6m3/min,風(fēng)機(jī)電機(jī)功率減小105kw。窯尾送煤風(fēng)量比改造前減小60.9m3/min,窯尾送煤風(fēng)機(jī)降低功率110kw。總送風(fēng)風(fēng)量減少:196.5m3/min;總裝機(jī)功率減少:237kw。

燒成系統(tǒng)電耗由改造前25.20kWh/t,降低至24.60kWh/t,下降了0.6kWh/t。

(2)煤粉燃燒更加充分和穩(wěn)定,主窯皮整體往前移動(dòng)2~3m,且平整牢固,既減少了因煤粉不完全燃燒造成窯后結(jié)圈及煙室縮口結(jié)皮,窯主電機(jī)電流下降負(fù)荷降低;又使帶入的二、三次風(fēng)溫度升高了50~80℃。更多的二、三次風(fēng)進(jìn)入窯與分解爐系統(tǒng),解決了分解爐混合不均燃燒不充分、用煤量偏大、局部高溫?zé)g耐火材料和結(jié)大塊的難題。標(biāo)準(zhǔn)煤耗由改造前113.41kg/t,降低至110.96kg/t,下降了2.45kg/t。窯熟料臺(tái)時(shí)產(chǎn)量由改造前的244.03t/h,提高至251.06t/h,上升了7.03t/h。

(3)熟料結(jié)粒均勻致密、色澤好,熟料C₃S含量提高,熟料游離氧化鈣合格率由改造前85%提高至90%以上。

隨著燃燒器調(diào)整理念、調(diào)整經(jīng)驗(yàn)的積累和豐富,本次燃燒器及煤粉輸送系統(tǒng)優(yōu)化改造改造的作用和效果越來越突出,為后續(xù)熟料生產(chǎn)線各項(xiàng)經(jīng)濟(jì)運(yùn)行指標(biāo)持續(xù)創(chuàng)新拓展了空間。概括總結(jié)此改造及調(diào)試使用經(jīng)驗(yàn),還需要值得注意幾點(diǎn):

(1)燃燒器控制調(diào)整思路:全開外旋風(fēng)和截面以提升外旋風(fēng)量,適當(dāng)關(guān)小內(nèi)軸風(fēng)截面和風(fēng)量,逐步關(guān)小直至關(guān)死內(nèi)旋風(fēng)量;多使用內(nèi)軸風(fēng)量,內(nèi)旋和外旋風(fēng)量按照1:8的比例進(jìn)行控制。目的:①通過提升外旋風(fēng)量和風(fēng)速最大限度的提高了煤粉和二次風(fēng)溫的混合攪拌速度,讓煤粉充分的和二次風(fēng)溫混合達(dá)到充分燃燒;②增加內(nèi)軸風(fēng)使用量大,讓短粗火焰拉長(zhǎng)、順暢,不會(huì)傷害窯皮和耐火磚;③內(nèi)外旋同時(shí)全部使用時(shí)會(huì)造成內(nèi)外旋風(fēng)量相互制約,反而影響煤粉混合攪拌及燃燒速度;④三個(gè)風(fēng)道都使用,燃燒器出口風(fēng)速相對(duì)較低,燃燒器頭部磨損較小;⑤燃燒能力提升,二三次風(fēng)溫度提高幅度較大,能穩(wěn)定在1150~1025℃,拓寬了窯系統(tǒng)的適應(yīng)能力和煅燒范圍,可大幅增加窯臺(tái)產(chǎn)或?yàn)樘岣呤炝腺|(zhì)量采用高飽和比、高硅率配料。

(2)關(guān)注點(diǎn):①回轉(zhuǎn)窯燃燒器正常生產(chǎn)中的位置放在窯口端面零點(diǎn)或±200mm范圍內(nèi),因出燃燒器煤粉燃燒快、熱力強(qiáng)度集中,高溫區(qū)域整體前移、二三次風(fēng)溫普遍提高至1150℃以上,勢(shì)必會(huì)增大燃燒器頭部澆注料及耐熱鋼、窯口澆注料及護(hù)鐵、窯頭罩澆注料、三次風(fēng)管入口段耐火材料的沖刷和燒損,必須予以高度重視,根據(jù)不同工藝裝備及運(yùn)行狀態(tài),采取耐材配套升級(jí)優(yōu)化。同時(shí),由于窯內(nèi)火焰變短變粗、熱力集中溫度高,相應(yīng)燒成帶窯皮也前移變短,對(duì)冷卻帶、燒成帶后2~3m耐火磚性能和長(zhǎng)度也要進(jìn)行調(diào)整。

②本次煤粉燃燒器及配套輸送系統(tǒng)改造的一個(gè)核心目的是在滿足煤粉初級(jí)燃燒的前提下,盡可能降低輸送環(huán)節(jié)大量冷風(fēng)入窯及分解爐。煤粉中固定碳燃燒就需要由二三次風(fēng)量來保證,其量越多、交換溫度越高對(duì)熟料煅燒操作越有利。篦冷機(jī)的工況穩(wěn)定、料層厚薄控制及固定床、一段配風(fēng)風(fēng)量、風(fēng)壓配置與熱交換好壞非常重要,如果參數(shù)控制不好,風(fēng)量偏低缺氧或溫度偏低反而影響熟料煅燒,建議結(jié)合三代以下篦冷機(jī)固定床改造同步實(shí)施。

③在實(shí)施燃燒器及輸送系統(tǒng)的技改前,要根據(jù)本企業(yè)原燃材料、窯爐工藝狀況進(jìn)行科學(xué)的決策和選擇。燃燒器調(diào)整使用也不是一成不變的,由燃燒器帶來的其他可能的問題,必須盡快升級(jí)優(yōu)化,同時(shí)做好巡檢和異常應(yīng)對(duì)處理措施。

在新型干法水泥熟料窯爐燃燒器及配套輸送系統(tǒng)改造中,采用低功率大風(fēng)壓小風(fēng)量特點(diǎn)的新型大推力四通道燃燒器,統(tǒng)籌配套將各風(fēng)機(jī)與煤粉輸送管道直徑和輸送系統(tǒng)工藝布置進(jìn)行優(yōu)化,達(dá)到設(shè)備輸出風(fēng)量和做工功率與實(shí)際生產(chǎn)所需風(fēng)量和輸送功率最優(yōu)匹配,是水泥窯爐煤粉輸送系統(tǒng)降低電耗的有效方法,也是減少人窯、爐冷風(fēng)量,降低煤耗的重要措施,同時(shí)也給燒成窯系統(tǒng)工況穩(wěn)定創(chuàng)造了良好的條件,對(duì)燒成窯系統(tǒng)提高產(chǎn)量、提高質(zhì)量效果顯著。

作者:高永健,章呂峰,療爾康,黃家林

來源:《中材羅定水泥有限公司》

微信公眾號(hào):備件網(wǎng)(關(guān)注查詢更多資訊)

(本文來源網(wǎng)絡(luò),若涉及版權(quán)問題,請(qǐng)作者來電或來函聯(lián)系!)

浙公網(wǎng)安備

33010802003693號(hào)

浙公網(wǎng)安備

33010802003693號(hào)