技術(shù)丨Φ4.3m×64m回轉(zhuǎn)窯大齒圈找正方法

前言

回轉(zhuǎn)窯是水泥生產(chǎn)的核心設(shè)備,大齒圈是回轉(zhuǎn)窯傳動(dòng)裝置中最關(guān)鍵部件之一,其安裝質(zhì)量直接影響著回轉(zhuǎn)窯傳動(dòng)系統(tǒng)的平穩(wěn)性、回轉(zhuǎn)窯運(yùn)行的穩(wěn)定性、窯內(nèi)襯的使用壽命及回轉(zhuǎn)窯運(yùn)轉(zhuǎn)率。2017年,某公司年產(chǎn)60萬(wàn)t白色硅酸鹽水泥產(chǎn)能置換項(xiàng)目回轉(zhuǎn)窯(Φ4.3m×64m)在安裝過(guò)程中,彈簧板與筒體連接后出現(xiàn)大齒圈徑向與端面跳動(dòng)公差偏大的情況,經(jīng)反復(fù)調(diào)整,有效找正了大齒圈位置。

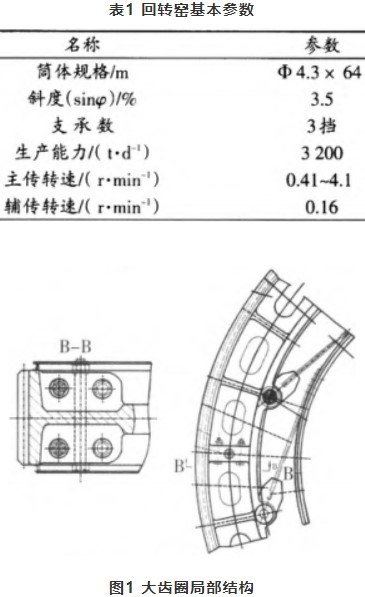

該公司特種水泥年產(chǎn)60萬(wàn)t新線回轉(zhuǎn)窯規(guī)格為Φ4.3m×64m,基本參數(shù)見(jiàn)表1。圖1所示為大齒圈局部結(jié)構(gòu)圖示,傳動(dòng)齒輪模數(shù)為36mm。

2.1 大齒圈找正

大齒圈由兩個(gè)半齒輪組成,該新線安裝為整體安裝,將兩半圈組成整體,連接好對(duì)口螺栓,測(cè)量并校核圓度,整圈吊上就位找正:將大齒圈按12塊彈簧板位置標(biāo)12個(gè)等分位置點(diǎn),其中1-7、2-8、3-9、4-10、5-11、6-12對(duì)應(yīng)大齒圈6條直徑,在12、3、6、9點(diǎn)位置安裝4個(gè)調(diào)節(jié)塊,用于調(diào)節(jié)大齒圈端面與徑向位置,如圖2所示。

大齒圈找正調(diào)節(jié)前在一側(cè)安裝百分表支架,如圖3,在大齒圈徑向與端面安裝兩塊百分表,啟動(dòng)回轉(zhuǎn)窯輔傳,分別測(cè)量12點(diǎn)徑向與端面跳動(dòng)值,根據(jù)檢測(cè)值初步調(diào)整大齒圈位置。徑向調(diào)整方法為用手動(dòng)葫蘆拉動(dòng)調(diào)整塊徑向螺栓,如圖4所示,圈端面調(diào)整直接用扳手旋轉(zhuǎn)調(diào)節(jié)塊端面螺栓。

2.2 跳動(dòng)公差分析及調(diào)節(jié)方法

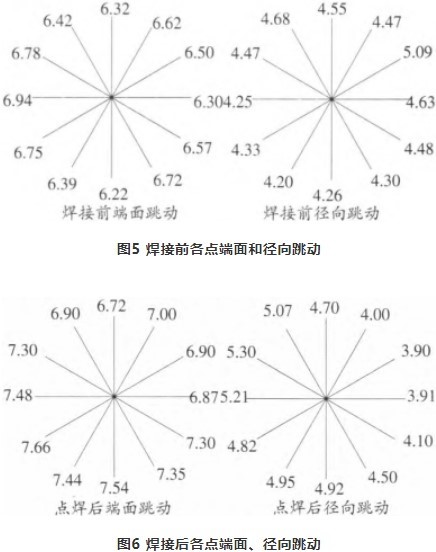

大齒圈彈簧板與筒體焊接前,初步調(diào)節(jié)找正其位置,啟動(dòng)輔傳,旋轉(zhuǎn)回轉(zhuǎn)窯,測(cè)量12點(diǎn)徑向與端面跳動(dòng),結(jié)果見(jiàn)圖5。

回轉(zhuǎn)窯技術(shù)文本要求齒圈基準(zhǔn)面端面圓跳動(dòng)公差不得大于1mm,外圈徑向圓跳動(dòng)公差不得大于1.5mm。根據(jù)圖5檢測(cè)結(jié)果,焊接前端面跳動(dòng)公差△il=Milmax-Milmin=0.72mm,徑向跳動(dòng)跳動(dòng)公差△dl=Mdlmax-Mdlmin=0.89mm,可以判斷焊接前大齒圈跳動(dòng)公差滿足技術(shù)要求。隨后立即對(duì)筒體與彈簧板進(jìn)行了焊接,焊接完成后啟動(dòng)輔傳,旋轉(zhuǎn)回轉(zhuǎn)窯,測(cè)量12點(diǎn)徑向與端面跳動(dòng),結(jié)果見(jiàn)圖6。

焊接后端面跳動(dòng)公差△i2=Mi2max-Mi2min=0.94mm,徑向跳動(dòng)跳動(dòng)公差△d2=Md2max-Md2min=1.4mm。從數(shù)值上分析,跳動(dòng)公差在技術(shù)要求范圍內(nèi),但是考慮測(cè)量誤差以及調(diào)整塊拆除后彈簧片與筒體連接處應(yīng)力會(huì)發(fā)生變化,且拆除調(diào)節(jié)塊前的端面與徑向跳動(dòng)值均已接近公差最大允許值,因此視此次焊接后測(cè)量的跳動(dòng)值不滿足找正要求。從圖6打表數(shù)據(jù)來(lái)看,端面讀數(shù)在12點(diǎn)最小,8點(diǎn)最大,順時(shí)針?lè)较?點(diǎn)到12點(diǎn)讀數(shù)依次減小,逆時(shí)針?lè)较蜃兓療o(wú)規(guī)律;徑向讀數(shù)在2點(diǎn)最小,10點(diǎn)最大,順時(shí)針?lè)较?點(diǎn)到10點(diǎn)讀數(shù)基本上依次增大,逆時(shí)針?lè)较?點(diǎn)到10點(diǎn)讀數(shù)也依次增大。由于端面各點(diǎn)跳動(dòng)變化基本不呈規(guī)律,調(diào)節(jié)在12、3、6、9點(diǎn)位置的4個(gè)調(diào)節(jié)塊無(wú)濟(jì)于事,經(jīng)過(guò)一段時(shí)間的嘗試后無(wú)果,在1~2點(diǎn)、4~5點(diǎn)、7~8點(diǎn)、10~11點(diǎn)之間增設(shè)4個(gè)調(diào)節(jié)塊,重新調(diào)節(jié)端面與徑向位置。

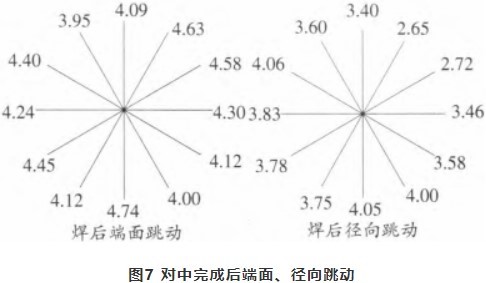

同時(shí)考慮焊后變形會(huì)影響焊接質(zhì)量,于是將原焊接切割,第二次焊接采取氣體保護(hù)焊,盡量減少變形量。分9道焊完成,第1道焊完成后,檢測(cè)了12個(gè)點(diǎn)端面、徑向跳動(dòng),跳動(dòng)公差完全滿足要求。以后每一道焊都重新檢測(cè)各點(diǎn)端面、徑向跳動(dòng),若端面檢測(cè)數(shù)值異常,則在異常點(diǎn)補(bǔ)焊或在該點(diǎn)重新焊接,檢測(cè)跳動(dòng)異常時(shí),則小幅度調(diào)整接近該點(diǎn)處的調(diào)節(jié)塊,直至讀數(shù)滿足技術(shù)要求。彈簧板與筒體焊接整體完成,大齒圈調(diào)整完畢,拆除8個(gè)調(diào)節(jié)塊,啟動(dòng)輔傳,旋轉(zhuǎn)回轉(zhuǎn)窯,測(cè)量12點(diǎn)徑向與端面跳動(dòng),結(jié)果見(jiàn)圖7。

圖7 對(duì)中完成后端面、徑向跳動(dòng)

端面跳動(dòng)公差△i3=Mi3max-Mi3min=0.79mm,徑向跳動(dòng)跳動(dòng)公差△d3=Md3max-Md3min=1.41mm,此值為焊接冷卻后,且拆除所有調(diào)節(jié)塊檢測(cè)的跳動(dòng)值,符合技術(shù)要求。至此,大齒圈精確找正完成。

大齒圈精確找正是一個(gè)繁瑣的過(guò)程,每一個(gè)環(huán)節(jié)都會(huì)影響找正結(jié)果,在找正調(diào)節(jié)的過(guò)程中必須注意以下事項(xiàng):

(1)大齒圈找正前,需完成齒圈預(yù)裝,預(yù)裝時(shí)必須高質(zhì)量、高標(biāo)準(zhǔn)、嚴(yán)要求,否則對(duì)后步精確找正甚至投產(chǎn)后回轉(zhuǎn)窯的運(yùn)轉(zhuǎn)都會(huì)產(chǎn)生消極的影響。

(2)彈簧板與筒體必須在自由狀態(tài)下緊密貼合,不得強(qiáng)行將彈簧板與筒體固定、鉚接,否則,在拆除調(diào)節(jié)塊之后,在彈簧板的作用下齒圈的徑向和端面跳動(dòng)量將會(huì)增大或誤差超標(biāo)。

(3)端面與徑向打表時(shí),要將檢測(cè)點(diǎn)清理打磨平整,不能因檢測(cè)點(diǎn)表面不平而影響檢測(cè)數(shù)據(jù)。

(4)筒體與彈簧板焊接應(yīng)避免在高溫下施工,每一道焊完工后都需打磨焊縫、清理焊渣、檢測(cè)各點(diǎn)端面徑向跳動(dòng),且每點(diǎn)跳動(dòng)公差必須小于標(biāo)準(zhǔn)數(shù)值。同時(shí)人工焊接盡量由一個(gè)人完成,當(dāng)拆除調(diào)節(jié)塊之后,齒圈的徑向和端面跳動(dòng)量可能會(huì)增大,但最終不能超標(biāo)。

作者:朱攀勇,劉蛟,張守海

來(lái)源:《葛洲壩石門特種水泥有限公司》

微信公眾號(hào):備件網(wǎng)(關(guān)注查詢更多資訊)

(本文來(lái)源網(wǎng)絡(luò),若涉及版權(quán)問(wèn)題,請(qǐng)作者來(lái)電或來(lái)函聯(lián)系!)

浙公網(wǎng)安備

33010802003693號(hào)

浙公網(wǎng)安備

33010802003693號(hào)