技術丨雙閉路粉磨系統管磨機磨內風速的控制

引言

管磨機作為連續式粉磨設備,磨內通風參數非常重要,既要求被磨物料在適宜的風速下正常流動,又要達到磨細的目的。當磨內物料流速過快時,可以從出磨物料細度檢測數據(篩余值增大、比表面積降低)與磨尾出料提升機電流升高兩個指標進行判斷(當然,也不排除采用了分散性能良好的助磨劑,增加物料流動性能所致)。毋庸置疑,在實際生產中,凡是出磨提升機電流超出正常值太多,循環負荷高,一定是因磨內流速快、出磨物料細度偏粗造成的。

在管磨機運行中,研磨體表面(即內圓中心線)為顆粒較粗物料,而磨細的細粉在筒體外圓襯板與研磨體接觸的部位,當提高磨內風速,出磨水泥細度跑粗的原因是:由于內圓部分物料通過中心圓板及出磨篦板快速流出所致。

中控操作中,應根據生產水泥品種、等級,入磨熟料與混合材易磨性及水分變化,結合出磨提升機電流與成品細度、回粉細度、出磨細度調整磨尾收塵風機風量:出磨物料細度粗則減小通風量(降低磨內風速),物料細度細則需增加磨尾收塵風機風量(提高磨內風速)。每一個粉磨系統都有其特點,只要通過運行中的逐步調整,就能夠從中總結出一套管磨機子系統適宜的磨內風速參數。

ZR公司雙閉路粉磨系統粉磨兩種不同品種、等級水泥,兩者存在的共性問題為:管磨機運行中,磨尾收塵風機風量過大,導致磨內物料流速過快而得不到有效研磨,出磨成品率低,選粉機子系統循環負荷高,產量低,粉磨電耗高。在系統主、輔機能力配置相對富裕的條件下,只有通過磨內風速參數的調整,提高物料磨細程度,降低選粉機循環負荷,才能使粉磨系統始終處于良性循環狀態。本文以ZR公司雙閉路粉磨系統管磨機磨內風速的調整為例,對磨內風速的控制方法進行論述。

ZR公司水泥制成工序,采用兩套配置完全相同的140-80輥壓機(處理能力360~400t/h,主電機功率560kw×2)+Vx6817選粉機+Ф3.8m×13m雙倉管磨機(主電機功率2800kw=10kV一額定電流208A,一倉有效長度3.65m,倉長比例29.2%;二倉有效長度8.85m,倉長比例70.8%)+O-Sepa N-3000成品選粉機(喂料能力540t/h,選粉能力180t/h,主軸電機功率132kW,系統風機風量210000m3/h,風壓5800Pa,風機電機功率500kw)+磨尾收塵風機(風量50000m3/h,風壓3500Pa,風機電機功率90kw)組成的雙閉路聯合粉磨系統。

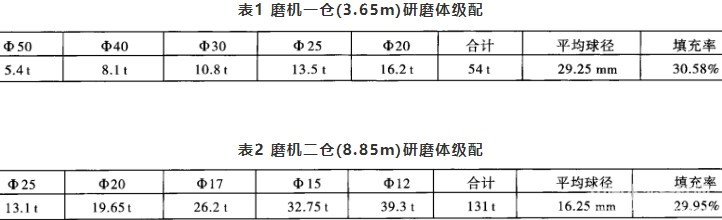

磨機各倉研磨體(全磨用球)級配及裝載量見表1、表2。

2.1 生產P·O 42.5級水泥中出現的問題分析與調整

該雙閉路聯合粉磨系統生產P·O42.5級水泥,產量只有120t/h左右,粉磨電耗36kwh/t,產量偏低,電耗偏高。

原因分析:粉磨系統運行過程中,造成產量低、電耗偏高的主要原因是磨尾收塵風機轉速高,磨尾負壓偏高,磨內凈空風速較高,導致物料流速過快,物料磨細程度差,出磨細度偏粗,系統循環負荷大。

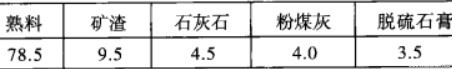

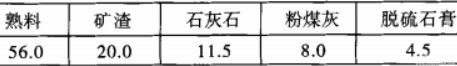

P·O42.5級水泥物料配比見表3。

表3 P·O42.5級水泥物料配比(%)

2.1.1磨內通風參數調整過程

(1)磨內通風參數調整前。

生產P·O42.5級水泥,磨尾收塵風機轉速960r/min(額定轉速的66.2%),磨尾負壓-1070Pa,磨內凈空風速1.25m/s,入磨物料80μm篩余33.5%,45μm篩余51.5%,比表面積170m2/kg。出磨物料細度80μm篩余13.6%,45μm篩余39.8%,比表面積為210m2/kg(磨內平均每米研磨體創造3.2m2/kg),選粉機回粉45μm篩余60%,產量120t/h,在磨尾系統風機風量不變的前提下,選粉機主軸轉速達880r/min(成品比表面積≥360m2/kg,45μm篩余≤8.0%),系統粉磨電耗36kWh/t,磨尾成品選粉機45μm篩余循環負荷157.43%,選粉效率59.37%。

(2)磨內通風參數調整后。

磨尾收塵風機轉速逐步由960r/min降至650r/min(額定轉速的44.8%),磨尾負壓隨之降至-560Pa,磨內凈空風速低至0.86m/s,在入磨物料比表面積170m2/kg與80μm、45μm篩余基本不變的前提下,出磨物料細度80μm篩余降為9.2%,45μm篩余只有28.9%,比表面積達到275m2/kg(平均每米研磨體創造8.4m2/kg),選粉機回粉45μm篩余59.9%,系統產量增至140t/h,在磨尾系統風機風量不變的前提下,選粉機主軸轉速降至810r/min,相比調整前降低了70r/min(成品比表面積≥360m2/kg,45μm篩余≤8.0%),粉磨電耗由36kWh/t降至32.8kWh/t,成品選粉機45μm篩余循環負荷降至67.42%,選粉效率提高至77.29%。

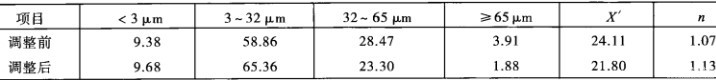

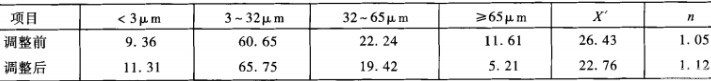

磨內通風參數調整前后P·O42.5級成品水泥粒徑分布見表4。

表4 磨內風速調整前后的成品水泥粒徑分布(%)

2.1.2調整過程技術分析

P·O42.5級水泥配料中,礦渣摻入量在10%左右,礦渣易磨性較差,比熟料難磨細。通過變頻器對磨尾收塵風機轉速的調整,磨內凈空風速得到有效控制,比調整前降低0.39m/s,出磨成品率大幅度增加。在質量控制指標不變的前提下,降低磨內風速后,物料磨細程度得以大幅度提高,系統增產20t/h,粉磨電耗降低了3.2kWh/t。選粉機循環負荷由157.43%降至67.42%,選粉效率由59.37%提高至77.29%。

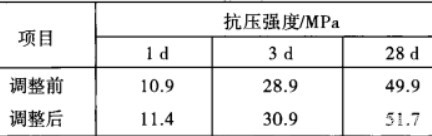

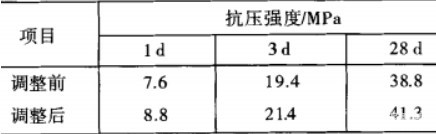

調整磨內通風參數后,成品水泥粒徑分布中,32μm以下顆粒含量由68.24%增加至75.04%,凈增6.8%。磨內風速調整前后成品水泥的物理力學性能見表5。

表5 調整前后成品水泥的物理力學性能

由表5可知:調整磨內通風,合理降低磨內風速與物料流速后,成品水泥顆粒粒徑顯著降低,粒徑分布中<32μm顆粒明顯含量增加,水泥各齡期抗壓強度均有不同程度的增長。

2.2 生產P·C32.5R水泥中出現的問題分析與調整

原因分析:P·C32.5R水泥生產過程中,與P·O42.5級水泥調整前基本相同,共性問題是:磨內通風量大,磨內凈空風速偏高,物料流速過快,未能得到較好磨細,出磨細度偏粗,系統循環負荷大,產量低,粉磨電耗高。

P·C32.5R水泥物料配比見表6。

表6 P·C32.5R水泥物料配比(%)

2.2.1磨內風速調整過程

(1)磨內通風參數調整前。

生產P·C32.5R水泥,礦渣摻入量在20%左右,易磨性更差。磨尾收塵風機轉速1000r/min(額定轉速的68.97%),磨尾負壓-1100Pa、磨內凈空風速1.30m/s。入磨物料80μm篩余31.4%,45μm篩余55.8%,比表面積175m2/kg,出磨物料細度80μm篩余9.6%,45μm篩余38.5%,比表面積為220m2/kg(磨內平均每米研磨體創造3.6m2/kg),選粉機回粉45μm篩余56.7%,系統產量135t/h,在磨尾系統風機風量不變的前提下,選粉機主軸轉速為866r/min(成品比表面積≥370m2/kg,45μm篩余≤9.0%),粉磨電耗34.5kWh/t。成品選粉機45μm篩余循環負荷162.09%,選粉效率57.08%。

(2)磨內通風參數調整后。

磨尾收塵風機轉速降至740r/min(額定轉速的51.03%),磨尾負壓-580Pa,磨內凈空風速為0.96m/s。入磨物料比表面積175m2/kg與80μm、45μm篩余基本不變的條件下,出磨物料細度80μm篩余4.3%,45μm篩余28.4%,比表面積達289m2/kg(平均每米研磨體創造9.12m2/kg),選粉機回粉45μm篩余60.7%,系統產量提高至158t/h,在磨尾系統風機風量不變的前提下,選粉機主軸轉速降至780r/min,比調整前降低86r/min(成品比表面積≥360m2/kg,45μm篩余≤8.0%)粉磨電耗由34.5kwh/t降至30.5kWh/t。選粉機45μm篩余循環負荷降至63.16%,選粉效率提高至78.60%。

磨內風速調整前后的P·C32.5R水泥粒徑分布見表7。

表7 磨內風速調整前后的成品水泥粒徑分布(%)

2.2.2調整過程技術分析

通過對磨尾收塵風機轉速的調整,磨內凈空風速得到有效控制,相比調整前降低了0.34m/s,物料在磨內呈均勻流動狀態下完成磨細過程,出磨成品比例大幅度增加。在質量控制指標不變的前提下,系統產量提高了23t/h,粉磨電耗降低了4.0kWh/t。由于磨細程度的提高,選粉機子系統循環負荷由162.09%降至63.16%,選粉效率也由57.08%提高至78.60%。

調整后,成品水泥粒徑分布中,32μm以下顆粒含量由70.01%增加至77.06%,凈增7.05%。調整前后成品水泥的物理力學性能見表8。

表8 磨內風速調整前后成品水泥的物理力學性能

通過對磨內通風的調整,明顯提高了物料的磨細程度,成品水泥粒徑整體降低,32μm以下顆粒含量顯著增加,水泥水化速度快,各齡期抗壓強度增長良好。

在上述案例調整磨內通風過程中,運用到筆者總結的磨內凈空風速參數調整的技術原則,在這里分享給讀者。

(1)降低磨尾收塵風機風量,有效減緩磨內風速與物料流速,使磨內物料得到更好的磨細,能夠顯著提高出磨成品含量,降低選粉機子系統循環負荷,提高臺時產量,降低粉磨電耗。

(2)入磨物料水分大,熟料溫度高,影響正常粉磨時,應增加磨尾收塵風機通風量(提高磨內凈空風速),及時排出物料水分,降低磨內溫度。

(3)入磨物料易磨性相對較好,出磨物料細度相對可控的條件下,可以適當提高磨內凈空風速,以粉磨系統增產、節電為原則。

(4)入磨物料易磨性較差時,應適當降低磨內凈空風速,以提高物料磨細程度。即以增加出磨物料比表面積為原則,比表面積越高,整體顆粒粒徑下降幅度越大,出磨成品比例越高。

(5)采用分散性能良好的助磨劑,磨內物料流速快,應適當降低磨尾收塵風機轉速,降低磨內凈空風速,提高出磨物料成品含量。

(6)在長期生產過程中,能夠摸索出適應系統工藝條件下的磨內風速參數。其總體原則是:通過調整磨內通風參數,提高物料的磨細程度,增加出磨成品比例,實現粉磨系統的低能耗,穩定運行。

(1)管磨機襯板工作表面與研磨體表面粘附細粉厚度達1mm時,形成的緩沖墊層足以使研磨體對物料的沖擊與粉碎能將力削減至無料時的1/3。此時,出磨物料細度明顯變粗,可以采用分散性能良好的助磨劑消除之,始終使襯板與研磨體保持表面光潔度以及穩定而較高的粉磨效率。

(2)一般來講,閉路磨機磨內凈空風速宜<1.0m/s,生產過程中根據物料易磨性及水分,大多數在0.7~0.9m/s之間控制;主要是選粉機系統回料量大(選粉機回料量大約為成品產量的2倍左右),磨內物料較多,流速較快,需要在磨內多次循環磨細,風速不宜過高控制。磨內風速越高,則物料流速越快,磨細程度越差,出磨細度越粗。

(3)磨尾收塵風機一般采用變頻調速控制,調節方便靈活。在中控操作過程中,管磨機通風必須滿足的前提條件是:“磨頭不冒、磨內不飽、磨尾不跑”。

(4)磨尾取樣時,由于負壓大造成的取樣誤差也大,可以安裝使用密封形式的取樣裝置,減少人為取樣誤差。

(5)采用風速儀測定磨頭、磨內、磨尾風速,一般來講,管磨機磨頭與磨尾各安裝有一塊負壓表,需要定期檢查、校準。

(6)以本文案例分析可知:生產P·O42.5級水泥時,通過對磨內通風參數的調整,在成品質量控制指標不變的前提下,系統產量提高了20t/h,粉磨電耗下降了3.2kWh/t;生產P·C32.5R水泥時,對磨內通風參數調整后,系統產量提高了23t/h,粉磨電耗降低了4kWh/t。

調整磨內風速后,兩個不同品種、等級的成品水泥顆粒級配顯著改善,水泥不同齡期強度比調整前有所提高且增長良好。本系統由于磨尾成品選粉機配置較大,若進一步優化系統操作參數,仍有一定的增產、節電空間,有待挖掘。

作者:鄒偉斌

來源:《中國建材工業經濟研究會水泥專業委員會》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號