技術(shù)丨5000t/d水泥窯系統(tǒng)節(jié)能降耗改造

前言

某水泥廠有已運行七年之久的水泥窯,由于當?shù)靥幱?400m的海拔高度上,所以在熟料生產(chǎn)上生產(chǎn)能力只能維持在4700t/d的水平。其中水泥窯系統(tǒng)的主機裝置主要有:窯頭燃燒器、一次風機、頭排風機、回轉(zhuǎn)窯、窯尾預熱器、窯尾高溫風機以及風機電動機、分解爐用燃燒器、篦式冷卻機。文章以此為例對水泥窯系統(tǒng)能節(jié)能降耗改造進行具體的分析。

一是,喂料不穩(wěn)問題。正常情況下水泥窯的喂料量處于每小時 395t 的水平,在此情況下,空載電流為120A、入窯斗提的平均電流處于 235A 至 245A 的范圍內(nèi),電流波動大程度處于±15A 的水平,從而導致喂料波動出現(xiàn)了 60t/h 的差距。喂 料不穩(wěn)問題會導致窯系統(tǒng)的煅燒出現(xiàn)質(zhì)量問題。經(jīng)過配件更換以及增加沖板流量 計也未徹底改善此問題。

二是,喂煤不穩(wěn)問題。此案例中窯系統(tǒng)的的喂煤精度較差,主要是由于轉(zhuǎn)子秤不穩(wěn)造成的運行中經(jīng)常出現(xiàn)故障,同時,喂煤管道因內(nèi)徑尺寸設計問題,存在脈沖現(xiàn)象,在進行送煤過程中存在煤粉沉積的問題,在運行過程中需要通過送煤風機的配合才能完成生產(chǎn),所以造成了電力能源浪費。

三是,分解爐熱工不穩(wěn)問題。由于喂料與喂煤都存在不穩(wěn)定的問題,從而影響了分解爐內(nèi)部燃料燃燒情況,導致系統(tǒng)內(nèi)溫度不能處于穩(wěn)定狀態(tài),溫差甚至超過了10℃的范圍,而且溫度波動的頻率十分頻繁,平均三個多小時就會出現(xiàn)一次,嚴重的影響了煅燒質(zhì)量;并且燃料燃燒不完整的情況嚴重影響了能源的利用率;再加上溫度不穩(wěn)定工作人員需要頻繁進行調(diào)試,增加了人工工作量。

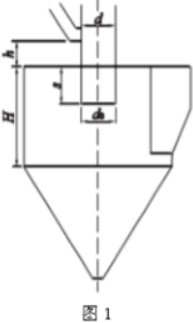

四是,預熱器撒料存在問題。此窯系統(tǒng)中使用的是圖1所示結(jié)構(gòu)的預熱器,這種預熱器的東西兩側(cè)溫度持續(xù)處于不平衡的狀態(tài)下,所以因溫度存在較大差異,筒壓也出現(xiàn)差別,當預熱器 hld<0.7、(h+s)/d<1.5 的情況下,預熱器發(fā)生短路的幾率較高。所以預熱器不合理嚴重影響了其撒料效果。

五是,預熱器下料管管徑小,經(jīng)常出現(xiàn)堵塞問題。窯系統(tǒng)煅燒材料中含有大量的堿,預熱器的很多下料管都需要頻繁結(jié)皮才能完成,但一些下料管因過于頻繁操作,出現(xiàn)了結(jié)皮垮落的情況,而且有些下料管的管徑要明顯小于其它部位的下料管,這樣導致厚結(jié)皮無法正常順暢的通過,從而出現(xiàn)了下料管堵塞的問題。此水泥廠每年處理下料管堵塞問題的頻率是每月1.5次,這也成為該廠生產(chǎn)工藝管理以及生產(chǎn)效率控制的主要難題。

六是,冷卻機效果不明顯問題。

此水泥廠使用的是篦式冷卻機,在使用過程中發(fā)現(xiàn)了以下幾個主要問題:

一是,進行熟料急冷時效果差。冷卻機高溫段穩(wěn)流閥部位設置了諸多彈簧,一旦彈簧出現(xiàn)失靈的問題,自動進行分風的功能就無法發(fā)揮作用,從而導致風量較小,智能對薄料的表層進行處理,無法把風送到需要的地方。而從監(jiān)控中可以看到,固定段內(nèi)冷卻中存在明顯的吹透問題,從而無法有效進行溫度控制,這樣溫度持續(xù)偏低會嚴重影響煅燒質(zhì)量。

二是,風室配置存在不合理的問題。冷卻機主要有六個風室,其中四個風室的面積過大,風機之間也設置隔墻,無法保障鼓風機的電流處于平衡狀態(tài),同時也證明鼓風機產(chǎn)生的風力存在很大的差別;在這樣的情況下,風室的不嚴密,無法保障冷卻空氣作用到熟料層。

三是,驅(qū)動程序中液壓缸過小,當料層過厚時,就會出現(xiàn)崩管等問題,所以生產(chǎn)過程中需要調(diào)節(jié)料層的厚度來完成施工。

四是,冷卻過程中對熱回收效率過低,偶爾會出現(xiàn)紅料情況。

解決喂煤不穩(wěn)問題的措施:將原窯系統(tǒng)中使用的計量系統(tǒng)替代為轉(zhuǎn)子秤,重新進行吸塵器型號選擇,并調(diào)整了吸塵器的吸塵位置,避免因憋風問題導致下料不暢通問題的出現(xiàn);并且通過使用轉(zhuǎn)子秤能夠提高計量的精準性,降低漏風的影響,保障下料的可靠、順暢進行。

解決尾煤送煤過程中管道存在脈動問題的措施:縮小原有尾煤管道內(nèi)徑,調(diào)整為Φ273 毫米。

解決喂料不穩(wěn)問題的措施:將原窯系統(tǒng)中使用的DRW秤以及電控系統(tǒng)用TSLC 生料秤進行替代。

解決預熱器撒料效果差問題的措施:針對預熱器系統(tǒng)中存在問題的下料口,重新進行分解爐改造,增加撒料盒的數(shù)量,并更改改料盒的形狀,從而避免表面撒料不均等問題的出現(xiàn)。

解決下料管堵塞問題的措施:針對預熱器下料管堵塞問題,可將管徑下料管更換為管徑大的下料管。例如將內(nèi)徑擴大到 850 毫米。

解決篦式冷卻機問題的措施:

一是,改造固定篦板,將原有的 5 排延長至 7 排,從而要向破碎機方向移動連桿裝置 800 毫米,為兩排篦板提供位置,增加篦板后,原有的支撐、橫梁等裝置要重新進行制作與安裝;并增加高壓風箱的個數(shù), 遷移潤滑油路管道;重新組合急冷單元、增加臺風機數(shù)量,保障臺風機作用的發(fā) 揮;并更換葉輪,增加風壓,提升急冷效果以及熱回收效率。

二是,改造活動床, 為了保障風機能夠單獨進行供風,應增加風室設置:加長固定床,保障風室之間 有隔墻設施,并將單獨風室劃分成兩個單獨的小風室,保障能夠?qū)崿F(xiàn)每臺風機單 獨供風。但由于風室可以分割,液壓系統(tǒng)無法分割,所以必須更換葉輪。這樣能 夠有效降低風機的消耗能力。

三是,拆除活動床中間的分風閥,以便減小成產(chǎn)過程中的阻力,同時要清洗并更換料層薄兩側(cè)的分風閥,保障分風功能正常進行,避免系統(tǒng)運行過程中,自動分風功能失效的問題,出現(xiàn)系統(tǒng)憋風情況。

四是,要確定合理的觀察位置,保障能夠檢測到篦式冷卻機側(cè)面的運行情況,這樣能夠標注出運行的高溫位置,從而觀察料層厚度是否與冷卻機性能相符合,從而改造液壓系統(tǒng),避免料層過厚影響冷卻機工作效果。

除此之外,在工藝上完成節(jié)能降耗改造后,也要注意到工藝管理上存在的問題,統(tǒng)一窯系統(tǒng)運行參數(shù),并嚴格按照參數(shù)進行系統(tǒng)內(nèi)設備調(diào)試;通過強化監(jiān)督系統(tǒng)建設,嚴格管理工作人員的操作行為,并與隨意調(diào)試設備參數(shù)的工作人員要給予嚴厲的懲罰,從而保障節(jié)能降耗的有效落實。

綜上所述,隨著市場環(huán)境競爭程度的越演愈烈,水泥工業(yè)也在不斷通過工藝、管理上的措施降低生產(chǎn)消耗,保障自身的利益的獲取。但由于水泥窯系統(tǒng)內(nèi)存在的問題,嚴重的影響了生產(chǎn)質(zhì)量以及生產(chǎn)消耗,所以,文章以某水泥廠5000t/d水泥窯系統(tǒng)為例對節(jié)能降耗改造措施進行了分析,希望能夠為水泥工業(yè)的發(fā)展與改造提供參考,從而促進我國水泥工業(yè)的持續(xù)發(fā)展。

作者:袁善磊

來源:《窯爐之家》

微信公眾號:備件網(wǎng)(關(guān)注查詢更多資訊)

(本文來源網(wǎng)絡,若涉及版權(quán)問題,請作者來電或來函聯(lián)系!)

浙公網(wǎng)安備

33010802003693號

浙公網(wǎng)安備

33010802003693號