技術 | 浮選磷尾礦渣用作熟料煅燒礦化劑的試生產

引言

某磷化工廠通過浮選工藝對磷礦石品位進行分選,先將磷礦石磨細,通過重力浮選,將不符合要求的磷礦分選外排,形成磷尾礦渣。這種磷尾礦渣水分重,細度很細,目前沒有較好的處理辦法,占用了較多土地進行堆放。針對這個難題,根據以前對磷尾礦渣易燒性的試驗結果,決定將浮選磷尾礦渣加入生料中作熟料煅燒礦化劑進行試驗,尋找浮選磷尾礦渣的處理途徑。

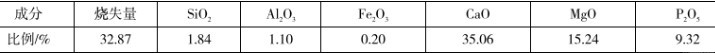

經取樣分析,取得浮選磷尾礦渣主要化學成分,見表1。

表1 浮選磷尾礦渣的化學成分

浮選磷尾礦渣主要礦物為白云石,含少量硅灰石,可以用于生料配料,從表1知其P₂O₅高達9.32%。公司以前對磷尾礦渣摻入生料做過易燒性試驗,發現P₂O₅在高溫階段能夠有效降低液相粘度,促進C₃S的快速結晶生長。因此,決定將浮選磷尾礦渣加入生料中入窯煅燒,直接進行生產性試驗。

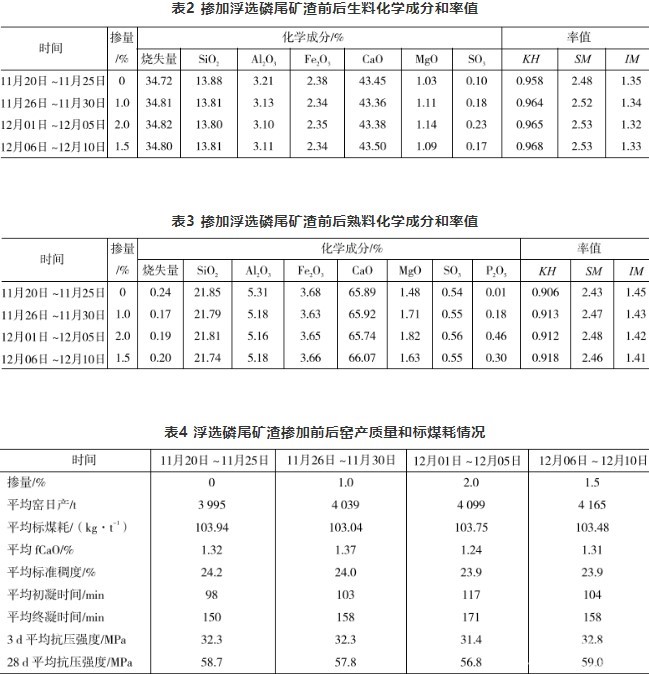

根據磷尾礦易燒性試驗得知,熟料中P₂O₅在0.2%~0.3%時易燒性最佳,超過0.3%后效果變化不大,決定將浮選磷尾礦渣摻加量按1.0%、2.0%和3.0%(磷尾礦渣P₂O₅9.32%,見表1)進行分段試驗,每段試驗大約5天。試驗中發現,摻加2.0%浮選磷尾礦渣后熟料中P₂O₅已遠超過0.3%,因此將第3階段的摻量調整為1.5%(見表2、表3)。

從表2、表3可知,摻加后生料和熟料的KH、SM都略有提高,IM值有所降低。浮選磷尾礦渣摻加前后熟料產質量和煤耗情況見表4。

3.1 不同摻量浮選磷尾礦渣對熟料產量和燒成煤耗的影響

從表4可知,與未摻浮選磷尾礦渣比,摻1.0%、1.5%、2.0%窯產量都有不同程度的提高,分別增加了44 t、170 t、104 t,相對應的,熟料燒成標煤耗都有不同程度的降低,分別降低0.90 kg/t、0.46 kg/t、0.19 kg/t,可見摻加浮選磷尾礦渣對提高窯產和降低煤耗有積極作用,有一定的礦化效果,其中摻量1.5%(熟料P₂O₅為0.3%)時提產效果最佳,摻量為1.0%時煤耗降低最多。

3.2 不同摻量浮選磷尾礦渣對熟料質量的影響

3.2.1 不同摻量浮選磷尾礦渣對熟料標準稠度需水量和凝結時間的影響

從表4試驗數據可知,與未摻浮選磷尾礦渣比,摻1.0%、1.5%、2.0%時熟料標準稠度需水量都有不同程度的降低,分別降低0.2%、0.3%、0.3%,對降低熟料標準稠度需水量效果明顯。

主要原因是摻加浮選磷尾礦渣后熟料KH和SM值有所提高,IM值有所降低,熟料的C3A有所降低。從表4還可知,與未摻浮選磷尾礦渣比,摻1.0%、1.5%、2.0%時熟料初凝時間都有不同程度的延長,分別延長4 min 、5 min 和19 min ,終凝時間的規律基本一致。凝結時間的延長,主要受熟料中P₂O₅含量增加的影響,因此在冬季的時候特別需要控制浮選磷尾礦渣的摻量。

3.2.2 不同浮選磷尾礦渣對熟料強度的影響

從表4試驗結果看,與未摻浮選磷尾礦渣比,摻1.0%、1.5%、2.0%熟料3 d抗壓強度分別變化0 MPa、0.5 MPa、-0.9 MPa,28 d抗壓強度變化規律基本一致,摻1.0%和2.0%時強度都有所降低,只有摻1.5%時略有提高。摻1.5%時,3 d和28 d強度均為最佳。

此次試驗,摻浮選磷尾礦渣對熟料強度提升效果不明顯,一方面因為熟料中P₂O₅含量過高,形成組成介于C₃S~C₃P之間的固熔體,分解了C₃S,使得熟料強度下降;另外一方面是因為生料摻浮選磷尾礦渣易燒性變好,但生料KH在摻浮選磷尾礦渣1.0%和2.0%時提高幅度不明顯,在摻1.5%時才相對提高較大, 熟料KH變化規律一致。今后摻浮選磷尾礦渣時須及時調整生料率值,生料KH隨著浮選磷尾礦渣摻量增加而相應提高。

綜上所述,浮選磷尾礦渣用作熟料煅燒礦化劑的試生產,可得出以下結論:

(1)生料中摻加浮選磷尾礦渣,可提高熟料產量,降低熟料燒成煤耗,浮選磷尾礦渣有一定的礦化作用。

(2)摻加浮選磷尾礦渣作礦化劑,能顯著地降低熟料需水量,延長凝結時間,對提高水泥工作性能有所幫助。

(3)摻加浮選磷尾礦渣作礦化劑,對熟料強度提升效果不明顯,需要控制熟料中P₂O₅含量不能太高,熟料KH值也須根據P₂O₅含量變化作及時調整。

(4)綜合來看,摻1.5%對熟料產量提高、煤耗和熟料需水量的降低效果最好,對熟料強度提高效果也最佳。

(5)試驗證明,摻加浮選磷尾礦渣作礦化劑完全可行,不僅能降低熟料生產成本,也為浮選磷尾礦渣的處置找到一個新的途徑,具有較好的社會效益和經濟效益。

作者:劉德強1,朱波2,代惠英2

來源:《1四川利森建材集團有限公司;2川渝西南水泥有限公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號