技術 | 燒成系統簡便易行的節能降耗技術

引言

燒成車間是水泥工廠最大的熱工系統,全廠所用燃料的80%~100%、用電的20%~30%消耗在這里,80%~100%的高溫廢氣產生在這里,是水泥廠節能降耗的核心。本文主要圍繞燒成系統,提出下述在設計和生產中非常容易實施的節能降耗技術措施。

1.1 回轉窯復合式密封——減少窯頭、窯尾的漏風和漏灰

傳統形式的回轉窯密封,窯頭和窯尾往往存在著比較大的漏風現象,并伴隨著程度不等的漏灰現象,當回料勺和下料舌頭設計參數不當或破損時,還會發生漏料現象,對熱耗、電耗、清潔生產均會帶來負面影響。

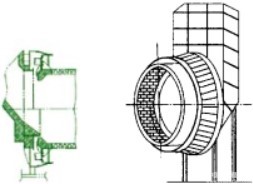

解決這一問題的辦法是應用復合式密封裝置(圖1),至今已在國內外各種規格的四百多條回轉窯生產線得以運用,窯徑應用范圍最大已達到Φ5.8m,取得明顯優越于其它各種型式密封的效果。

圖1 復合式密封裝置

根據測算,國內運行中的各種規模的回轉窯,其窯頭和窯尾密封處總的漏風量平均在15%左右。復合式密封裝置其漏風量≤2%,當回轉窯兩端密封均采用復合式密封時,總的漏風量≤4%。但據估計目前還有90%的生產線、大約2.8億t的熟料生產能力依然采用的是傳統方式的密封。如果這些生產線全部改造成復合式密封,回轉窯系統的總漏風量還可以下降11%。根據熱工計算結果,全國每年節省的標準煤為76.6萬t,節省電耗3.07億kWh,每年創造的利潤總額在5億元以上。

1.2 回轉窯的規格——用較小的規格可以獲得更高的產量

1.2.1 回轉窯的直徑

要想挖掘新型干法窯的產量,只需分析出其發熱能力還有多大潛力,就可得出準確結論。在衡量窯的發熱能力時,經常引用的是燒成帶截面熱負荷這一參數,因為該參數僅與回轉窯有效直徑存在函數關系,簡單直觀。

目前正在運行中的絕大多數新型干法窯,其截面熱負荷與同規格的濕法窯、余熱發電窯、預熱器窯等燒成帶的截面熱負荷相比,反倒是明顯偏小的,因此提高窯的截面熱負荷,大幅度提高新型干法窯的產量是有很大空間的。對新建工程而言,當生產線建設規模已經確定后,回轉窯的直徑可以比傳統的設計方案小。

用小規格的窯獲得高產量這一設計方案已有應用,如SL水泥廠改造項目,Φ3.0m×48m回轉窯的月均熟料產量可達1380t/d,最高日產量可達1500t/d以上:又如FX水泥廠改造項目,Φ2.5m×43m回轉窯的月均熟料產量可以達到650t/d,最高日產量720t/d以上。

1.2.2回轉窯的長度

雖然國內長徑比在10~12.5之間的超短回轉窯應用由來以久。但還很不普及。到目前為止投產的新型干法窯,絕大多數的長徑比依然較高,在14~16.5之間,支撐為三檔。

(1)長度較長的回轉窯生產工藝和設備運行特點

長度較長的新型干法窯,燒成帶距離窯頭端部較近,而其窯尾端部溫度一般在1000℃左右甚至更高,因此剛剛分解入窯后的CaO具有很高的活性,非常容易和SiO₂快速形成活性同樣很高的C₂S,而高活性的C₂S和剩余的高活性的游離CaO如果此時能快速運動到燒成帶,在高溫的作用下非常容易形成優質的C₃S礦物。當窯的長度較長時,物料需要在過渡帶運動較長時間到燒成帶,C₂S和游離CaO的活性降低很多,反倒對C₃S的形成帶來不利影響,影響熟料質量。

從設備運轉角度來看,三檔窯屬于靜不定結構,無論如何調整托輪,也難以保證回轉窯在回轉過程中各輪帶與托輪受力均勻。三檔窯不易克服筒體彎曲、變形等對設備運轉帶來的不利影響,并且對耐火磚使用壽命影響也很大,且傳動裝置電機功率高。從投資角度看,長徑比較高的回轉窯生產線,設備、三次風管、耐火材料投資也較高。

(2)逐步推廣短窯煅燒技術,節能降耗

由于與回轉窯相配套的預熱分解系統、冷卻系統、燃燒系統、密封系統、計量和自動控制系統等技術水平的大幅度提高,科研、設計人員對系統進行個性化設計水平的提高,生產人員對新型于法技術的不斷掌握和提高,我們已經能靈活自如地控制入窯生料的分解率達到95%乃至更高,有能力在窯尾系統適當提高生料的入窯溫度,因此我們認為推廣短窯煅燒技術條件已經成熟。

目前公司正在承擔HY水泥廠的技改工程施工圖設計,回轉窯規格為Ф2.8m×35m,為兩檔支撐回轉窯,設計產量為900t/d,實際產量有望超過1000t/d。

1.2.3優化減小回轉窯規格的意義

用較小規格的回轉窯實現較高的產量的意義:一是對于已經投產的回轉窯,繼續挖掘生產潛力,提高產量,降低熱耗、電耗;二是對于新建工程,在滿足業主對建設規模要求的前提下,把回轉窯規格減小。10000t/d熟料的生產線,目前的回轉窯規格是Ф6.0m×95m。通過我們對新型干法窯產量的推導。未來通過應用新技術,可能采用Ф5.2m×60m的回轉窯就能實現,這樣對設備制造、運輸、安裝、系統造價、運轉率、能耗、電耗等都會十分有利。

2.1 復合式的冷卻系統——對老生產線單筒冷卻機改造的理想方案

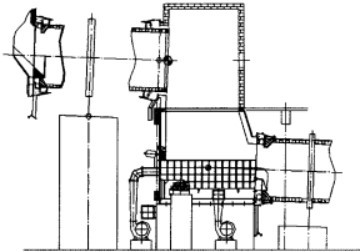

復合式冷卻機已在國內五十多條生產線得以成功運用。對于采用單筒冷卻機的生產線,改造后可以提高入窯的二次風溫,入爐的三次風溫。降低熱耗。復合式冷卻機電耗只有篦式冷卻系統的50%左右。

2.1.1結構型式

復合式冷卻機結合了篦式冷卻機和單筒冷卻機各自的優點,主要結構是采用一段錯流換熱篦床,通過復合式的密封裝置與單筒冷卻機連接,即復合式冷卻機是由篦冷機段和單冷機段兩部分組成。篦冷機段采用防漏料篦板、防紅河篦板、防雪人篦板、不漏料技術等全新的專利技術設計,以及與其它篦式冷卻機不同的設計思路,同時在單冷機段采用最新開發的新型單筒冷卻技術,主要特點是采用新型揚料板,通過對揚料板布置、簡體斜度、轉速等各種參數的合理設計,使復合式冷卻機達到換熱效率高、運轉率高、使用安全可靠的效果(圖2)。

圖2 SFL-FB型復合式冷卻機

2.1.2工藝原理

單筒冷卻機的主要優點體現在它的中低溫區,該區不用砌筑耐火材料,通過采用新型揚料板結構、合理的揚料板布置形式以及合理的筒體斜度、轉速,可以提高熟料的懸空率,延長熟料停留換熱時間,熟料內部向外導熱時間充足,與單冷機出料端自然進入(不需強麓鼓入)鰱冷空氣進行換熱靜效率毫,越經總區加熱后的空氣繼續送往窯頭作二次風和三次風,而不是排如系統外,使得該區熱回收效率高于篦冷機:單冷機的主要缺點體現在離溫區。

該送為不帶揚料板的耐火材料區,揚料效果差,熟料呈堆積態,由冷卻機熟料凄料端進入的冷風到此區已經過換熱井溫。與熟料溫度小,熱交換效率低,二次風溫和三次風溫低,不能實現熟料的急冷。復合式冷卻機則結合了篦式冷卻機和單筒冷卻機的各自優勢,出窯高溫熟料首先落入篦冷機段,通過該段強制鼓入的冷空氣實現急冷,并回收大量的熱量來提高入窯二次風溫和入爐三次風溫。急冷后的熟料再落入單冷機段。在回轉的筒體內以反復拋起、撒落的狀態與自然進入的冷空氣進行熱交換,進而使復合式冷卻機的熱效率高于其它冷卻形式,而具有更好的節能效果。

作者:陳曉東,邢桂文,田晨旭

來源:《北京四方聯科技有限責任公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號