技術 | 新型干法水泥窯氮氧化物排放及控制因素分析

前言

《水泥工業大氣污染物排放標準》(GB4915-2013)明確要求,已建及新建的水泥生產企業2015年7月1日起執行更為嚴格的氮氧化物(NOx)排放限值(400mg/m3),比GB4915-2004規定的排放限值(800mg/m3)明顯下降。水泥行業作為僅次于火力發電的NOx工業排放源,面臨巨大的減排壓力。

水泥行業該選擇何種NOx減排技術,尚存在諸多爭議。目前投運的水泥窯煙氣脫硝工程大多采用選擇性非催化還原(SNCR)技術,在水泥窯的適當位置噴入含有氨基的還原劑(多采用氨水),使煙氣中的NOx還原為N₂。SNCR技術具有一次性投資低、工藝成熟等優勢,因而在水泥行業煙氣脫硝中具有主導優勢。然而,SNCR技術使用氨水作為還原劑,將水泥行業的污染轉嫁到還原劑生產行業;另外,也存在氨泄漏和氨逃逸隱患。基于環境保護、成本控制等因素的考慮,在水泥窯源頭控制NOx的低氮燃燒技術(低氮燃燒器、分解爐分級燃燒、燃料替代等)日益受到重視,并在多家水泥生產企業獲得成功應用。《水泥工業污染防治技術政策》建議:根據國家及地方環境保護要求,加強水泥窯NOx排放控制;在低氮燃燒技術的基礎上,鼓勵采用SNCR技術、選擇性催化還原(SCR)技術、SNCR/SCR復合技術。

目前,水泥窯煙氣組分及顆粒物對煙氣脫硝效果的影響、分級燃燒過程優化及控制等方面的基礎理論研究不斷深入;同時,新型干法水泥窯低氮燃燒、窯尾煙氣SNCR脫硝的工程應用研究也備受關注。本研究以不同產量的水泥窯實際生產工藝為對象,對比分析不同水泥窯NOx排放情況及其主要影響因素;同時,對燃煤的氮含量進行檢測與分析,計算水泥窯窯尾煙氣中燃料型NOx的排放速率。研究成果能為現階段我國水泥生產企業煙氣脫硝過程控制提供理論參考與實踐指導。

1.1 水泥窯生產工藝

選擇某水泥建材集團3個典型的水泥窯(分別編號為18、28、38水泥窯)為研究對象,其熟料設計產量分別為2500、2000、4000t/d,3個水泥窯均采用五級旋風預熱器和回轉窯為主體的新型干法水泥生產技術。試驗過程中,對水泥窯分解爐正常噴氨、停止噴氨,分級燃燒低氮管開啟、關閉的各類工況條件進行對比研究,測試窯尾煙氣中的NO與NO₂排放濃度、氧含量及煙氣流量等主要指標;并結合燃煤含氮組分測試、窯尾煙氣中NOx排放濃度以及實際生產工況,剖析水泥窯窯尾煙氣中NOx的形態、產生源及主要影響因素。

1.2 分析測試方法

采用Vario MICRO cube元素分析儀(德國Elementar公司)測試燃煤中的氮含量。從水泥窯煙氣排放連續監測系統(CEMS)伴熱管后引出水泥窯窯尾煙氣,采用Kane 9206 quintox煙氣分析儀(英國Kane公司)測試煙氣中的NO、NO₂排放濃度。為保證測試結果的準確性,使用氣體標樣對煙氣分析儀進行校準。采用次氯酸鈉-水楊酸分光光度法測試窯尾煙氣中的氨含量。利用CEMS設備(NSA-3080A)測試煙氣流量、溫度、壓力等指標,并換算為標準狀況(溫度為0℃,氣壓為101kPa)下的煙氣流量。

2.1 NOx成分與來源

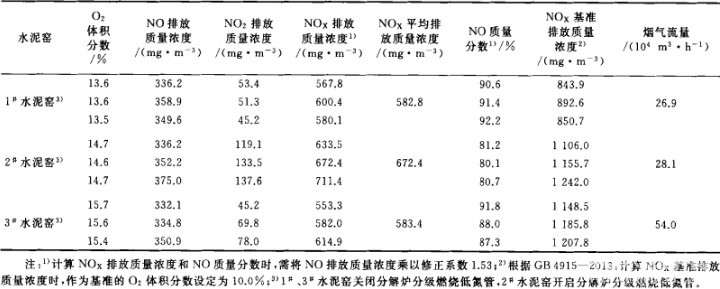

1#、2#、3#水泥窯分解爐停止噴氨后,測定窯尾煙氣中的NO、NO:排放濃度,換算得到NOx總排放濃度。從表1可以看出,窯尾煙氣中的NOx以NO為主,NO占NOx總排放濃度80%(質量分數)以上;煙氣中的NOx排放質量濃度為553.4~711.3mg/m3,折算后的NOx基準排放質量濃度為843.9~1242.0mg/m3,這與國內運行的新型干法水泥窯NOx初始排放質量濃度(800~1600mg/m3)基本一致。

窯尾煙氣中NOx的平均排放質量濃度為582.8、672.4、583.4mg/m3,煙氣流量分別為26.9×104、28.1×104、54.0×104m3/h(見表1)。

表1 水泥窯窯尾煙氣中的NOx排放

因此,1#、2#、3#水泥窯的NOx排放速率分別為156.7、188.9、315.1kg/h。對1#、2#、3#水泥窯的燃煤進行氮元素測試,得出氮質量分數分別為1.22%、1.02%、1.02%。3個水泥窯燃煤消耗速率分別為16.3、14.9、28.0t/h。考慮到燃煤中20%~80%的氮轉化為煙氣中的NOx,按水泥窯生產過程中燃煤中20%的氮轉化為NOx計算,1#、2#、3#水泥窯窯尾煙氣中燃料型NOx最低排放速率分別為130.7、99.9、187.7kg/h,分別占窯尾煙氣中NOx的83.4%、52.9%、59.6%。計算結果表明,水泥窯生產過程以燃料型NOx為主,溫度型NOx的比例低于50%。通過燃燒試驗表明:燃燒溫度低于1350℃時,燃料型NOx幾乎占煙氣中NOx總量的100%;燃燒溫度達到1600℃時,溫度型NOx所占比例為25%~30%。1#水泥窯燒成區溫度為1350~1400℃,窯尾煙氣中燃料型NOx所占比例明顯較高;2#、3#水泥窯燒成區溫度為1400~1460℃,火焰區的溫度可能高達1700~1800℃,更有利于溫度型NOx產生。

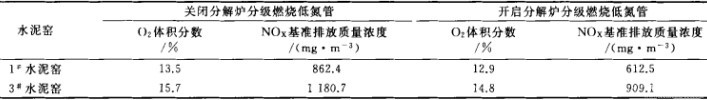

2.2 分級燃燒的影響

以1#、3#水泥窯為研究對象,在停止噴氨的條件下,通過開啟或關閉分解爐分級燃燒低氮管來考察分級燃燒對水泥窯煙氣中NOx排放濃度的影響。開啟分解爐分級燃燒低氮管時,分級燃燒空氣占三次風量的比例為25%~30%。相比關閉分解爐分級燃燒低氮管,開啟分解爐分級燃燒低氮管后,窯尾煙氣中的O₂體積分數、NOx基準排放濃度均有所下降(見表2)。

表2 1#、3#水泥窯分級燃燒條件下的NOx排放

1#、3#水泥窯窯尾煙氣中的NOx排放濃度下降比例分別為29.0%、23.0%,證明分級燃燒作為前置脫硝技術可實現20%~30%的脫硝效率。開啟分解爐分級燃燒低氮管有利于降低水泥窯窯尾煙氣中的NOx,但鑒于分級燃燒要求分解爐工藝參數較為穩定,且存在煤耗增加、爐內結皮增多、煙氣中CO排放濃度升高等不足之處,水泥生產企業通常會從自身實際出發,間歇性開啟或關閉分解爐分級燃燒低氮管。

2.3 工藝參數的影響

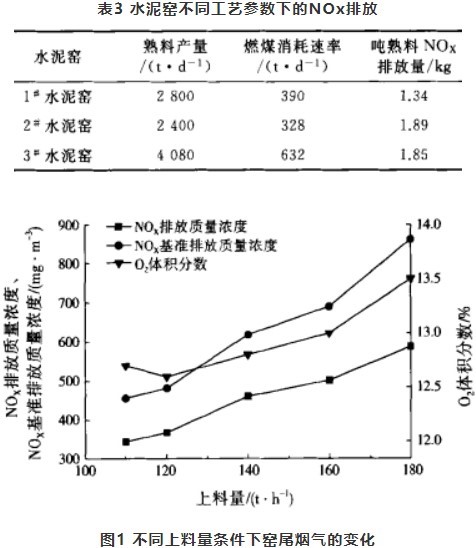

對熟料設計產量分別為2500、2000、4000t/d的1#、2#、3#水泥窯進行比較研究,分析不同熟料產量對NOx排放的影響;同時改變1#水泥窯的工藝參數,考察上料量對水泥窯窯尾煙氣中NOx排放濃度的影響。

水泥窯分解爐停止噴氨的條件下,1#、2#、3#水泥窯的熟料產量分別為2800、2400、4080t/d,煙氣流量分別為26.9×104、28.1×104、54.0×104 m3/h,煙氣中的NOx平均排放質量濃度分別為582.8、672.4、583.4mg/m3(見表1),計算得出噸熟料NOx排放量分別為1.34、1.89、1.85kg(見表3)。美國與歐盟水泥行業排放標準中,噸熟料NOx排放量分別為0.64~1.12、0.80~1.28kg。1#、2#、3#水泥窯噸熟料NOx排放量明顯偏高;受燃煤消耗、空氣配入方式等因素影響,熟料產量較為接近的1#、2#水泥窯噸熟料NOx排放量也存在一定差異。

改變1#水泥窯上料量時,窯尾煙氣變化情況見圖1。在燒成區溫度1350~1400℃、停止噴氨、關閉分解爐分級燃燒低氮管的情況下,當上料量從180t/h降低至110t/h時,窯尾煙氣中O₂體積分數稍有降低,NOx排放質量濃度從588.0mg/m3下降至344.5mg/m3,NOx基準排放質量濃度從862.4mg/m3下降至456.5mg/m3。結合煙氣流量、NOx排放濃度、生料燒失率3個指標計算噸熟料NOx排放量。上料量為180t/h時,噸熟料NOx排放量為1.34kg;上料量為110t/h時,噸熟料NOx排放量為1.16kg。水泥窯上料量減少,噸熟料NOx排放量隨之下降。

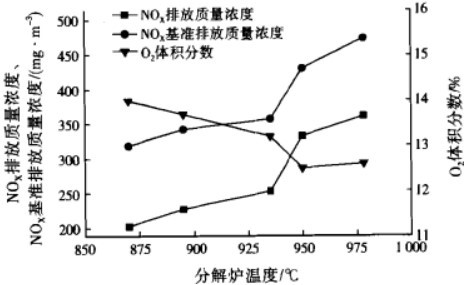

2.4 分解爐溫度的影響

以18水泥窯為研究對象,在上料量為180t/h、正常噴氨、關閉分解爐分級燃燒低氮管的情況下,通過適當加大二次噴煤量調整分解爐溫度,考察分解爐溫度變化對窯尾煙氣中NOx排放濃度的影響。正常運行時,1#水泥窯燃煤消耗速率為16.3t/h,其中窯尾二次噴煤消耗速率為9.8t/h。分解爐溫度為860~880℃,煙氣中體積分數為14.0%,NOx排放質量濃度為191.0~215.0mg/m3,NOx基準排放質量濃度為319.0~338.0mg/m3(見圖2)。

圖2 不同分解爐溫度條件下窯尾煙氣的變化

從圖2可以看出:當分解爐溫度上升時,窯尾煙氣中NOx排放濃度也隨之升高,O₂體積分數稍有下降;當分解爐溫度達到950℃時,NO×排放濃度明顯偏高;當分解爐溫度達到978℃時,O₂體積分數下降至12.6%,NOx基準排放質量濃度高達473.1 mg/m3,明顯高于GB4915-2013規定的水泥行業NOx排放限值(400mg/m3)。分解爐溫度升高時,二次噴煤消耗增加,導致燃料型NOx增多;同時,氨氧化生成NOx降低SNCR的脫硝效率,因此,水泥窯SNCR脫硝時,控制分解爐溫度至關重要。

1#水泥窯采用SNCR工藝進行煙氣脫硝時,在上料量為180t/h、正常噴氨、關閉分解爐分級燃燒低氮管的情況下,穩態運行時,窯尾煙氣平均流量為27.1×104m3/h,NOx排放質量濃度為203.0 mg/m3。由此可計算出l8水泥窯在SNCR脫硝狀態下,窯尾煙氣NOx排放速率為55.0kg/h。在停止噴氨的情況下,1#水泥窯生產過程NOx初始排放速率為156.7kg/h。因此,水泥窯煙氣脫硝效率為64.9%。1#水泥窯SNCR脫硝工藝穩定運行時,噴氨速率為580kg/h,氨水質量分數為22.3%,氨水利用率為51.3%。此研究的氨水利用率略高于水泥窯SNCR脫硝還原劑利用率經驗值(30%~50%)。

(1)水泥窯煙氣中的NOx以NO為主,NO占NOx總排放的80%(質量分數)以上。溫度型NOx占煙氣中NOx的比例低于50%,水泥窯窯尾煙氣中的NOx以燃料型NOx為主。

(2)開啟分解爐分級燃燒低氮管有利于降低水泥窯窯尾煙氣中的NOx排放濃度,下降比例為23%~29%。

(3)水泥窯噸熟料NOx排放量為1.34~1.89 kg,相比美國與歐盟的水泥行業排放標準明顯偏高;不同水泥窯噸熟料NOx排放量存在較大差異。

(4)水泥窯SNCR脫硝時,分解爐溫度的控制至關重要。分解爐溫度高于950℃時,煙氣中NOx排放濃度明顯偏高。

作者:陳麗芳1,劉樹根12,2趙文富1,寧平2,關清卿2

來源:《1昆明鋼鐵控股有限公司節能減排中心;2昆明理工大學環境科學與工程學院》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號