技術丨出磨生料直接入窯生產的實踐

引言

一般來講,水泥生產線運行中都有可能發生生料入庫鋼絲膠帶提升機接頭斷裂、減速機故障、軸承卡死、出庫生料計量系統異常、均化庫庫壁修復等現象,從而導致時長不一的停窯事故。每次停窯都將對生產熟料質量和設備的使用壽命以及生產任務計劃造成極大的影響。

在2021年9月底至2022年3月期間,某公司生料均化庫停用維修,生產線一直采用出磨生料直接入窯煅燒的方式進行生產,且實現了生料磨、回轉窯6個月平穩運行的目標。本次實踐不僅為公司完成年度生產經營任務提供了重要保障,還為特殊情況下維持繼續生產積累了經驗。本文就生料均化庫停用出磨生料直接入窯煅燒的生產進行經驗總結。

(1)為保障后期生料磨運行平穩,將生料磨的擋料環加高15 mm,總高達到140 mm;同時對磨輥輥套進行堆焊,恢復到原始尺寸,減小運行中主機的振動值并以此減少跳停。

(2)停用鋁礬土,對鋁礬土倉、黃土倉以及下料口進行清理,把鋁礬土倉作為黃土應急備用倉,保障生料配料成分的穩定性。

(3)利用停窯對整個窯和生料系統的機電設備進行開蓋檢查精細到每一個齒輪、軸承,以及對輸送機的輸送帶接頭和滾筒進行維護檢查,確保所有減速機、電機、輸送機等設備無隱患運行;對石灰石中間倉下料口和原材料各皮帶輸送機下料口易出現堵塞的位置進行逐一檢查、清理、整改,并制定應急預案,為后期平穩運行提供保證。

(4)設備運行期間,所有設備管理人員全員參與,加強三班和整個生料系統的三級巡檢;同時外協維修人員在生料磨值班室進行24 h輪流值班,并在現場配備焊機、氧氣等日常檢修工具,做到問題及時發現及時解決,實現零隱患運行。

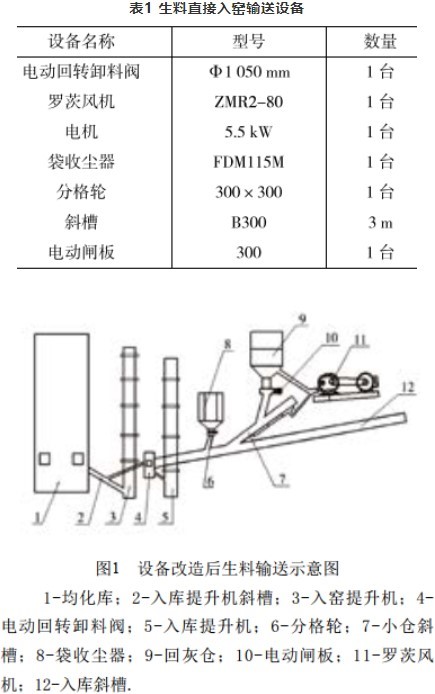

(5)在生料入庫斜槽尾部安裝回轉卸料閥+下料溜槽,使之與入窯提升機主斜槽連接,保證生料直接運輸到入窯提升機(見表1)。同時在原有生料回灰倉底部新增一臺羅茨風機和收塵器,把生料回灰倉作為生料備用庫,為解決生料配料站下料、中控操作、原材料輸送系統的生產問題提供時間保障,見圖1。

(1)回轉窯投料初期生料磨的參數控制。生料磨設計產能為450 t/h,回轉窯5 800 t/d,回轉窯投料初期需低產運行,生料磨投料量遠低于正常值,即磨機起投量300 t/h,磨輥壓力70~72 bar,落輥時間135 s,循環風機35 Hz。在該參數下,操作員實現了一次性投料成功。投料穩定后,根據回轉窯運行狀況確定生料磨最終喂料量為400 t/h。在確保磨機穩定運行的前提下,總結經驗逐步摸索確定選粉機轉速710 r/min、循環風機轉速31Hz以上運行參數限值。

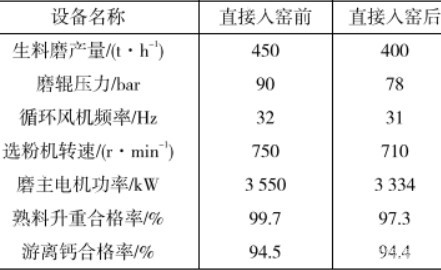

(2)加強在崗相關人員之間的溝通與合作。出磨生料直接入窯,成分波動較大在所難免,窯操需根據窯頭看火鏡頭、高溫氣體分析儀、窯電流、熟料狀況等參數及時預判窯內煅燒狀況,加強與技術品質部的溝通,熟料三率值偏離時,及時調整入窯生料成分,減少窯況波動;同時加強操作員之間的密切配合,要求磨操調整相關參數要與窯操及時溝通,切忌大幅調整,具體參數見表2。

表2 生料直接入窯前后相關數據對比

(1)生料配料停用鋁礬土,采用石灰石、建筑垃圾、銅尾渣、硅石渣四組分配料。

(2)嚴控入磨物料粒度,頁巖破碎機鄂板間隙調至最低。礦山破碎機將現有篩網間距從70 mm下調至60 mm。

(3)將原回灰倉作為應急倉,約可儲存300 t生料,在生料磨跳磨時,及時開啟應急倉,保證回轉窯連續運轉。

(4)每小時檢測熟料飽和比,根據熟料成分變化趨勢和中子儀實時檢測數據動態調整生料配比,確保熟料成分在控制指標內。

(5)每周校準熒光分析儀2次,保證檢測準確性。

(1)正常生產時,避免備用倉倉內生料結塊堵塞下料口,備用倉需每周按時放倉1次。

(2)若生料磨出現故障臨停,30 min內能夠開啟,磨操首先通知窯操將備用倉電動閥門開至20%,然后根據入窯提升機電流反饋調整閥門開度,確保回轉窯連續穩定喂料。

(3)待生料磨重新開啟后,投料產量會大于窯產量,要避免窯內沖料,必須把入備用倉進料閥門打開進行分料。在備用倉上進下出的過程中,根據入窯提升機電流反饋,逐步關閉入倉和出倉的閥門。

(4)若停磨處理時間在30~120 min,備用倉內生料剩余150 t,窯操必須提前按照減產規程進行操作,減煤、減風、降窯速。

(5)當生料磨停機120 min以上或者出現其它突發情況,回轉窯需要立即止料時,窯操第一時間關停入窯斜槽風機,同時確認聯鎖啟動(尾煤秤、入窯斗提、主斜槽風機、拉鏈機、可燃物翻板),隨后按照停窯操作規程停窯、盤窯。

公司因生料均化庫停用維修采用出磨生料直接入窯煅燒的方式運行半年,生料磨、回轉窯在以上舉措下實現了6個月的平穩運行,噸生料平均電耗約15.6 kWh,噸熟料平均標煤耗約107.1 kg,燒成系統運轉率達99.6%。實踐證明,出磨生料直接入窯生產可以有效避免入庫提升機、均化庫底羅茨風機及均化庫本身出現故障引起的停窯事故,同時還能輔助技術品質部調整均化庫內生料飽和比異常等情況。

作者:張占龍,呂正雄

來源:《葛洲壩老河口水泥有限公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號