技術丨水泥窯余熱發電系統的技改

引言

公司原有一條設計產量4500t/d預分解窯熟料生產線,配套8.1Mw的純低溫余熱發電站。在水泥窯產量不斷提升的過程中,C1旋風筒出口廢氣溫度在逐漸降低,即SP余熱鍋爐人口氣體溫度隨著水泥窯換熱效率的提升而逐年降低,窯尾余熱資源的減少導致余熱發電站的發電量也在減少。

面對這一現實,公司開展了一系列優化改造工作,以期提高窯尾余熱發電量。本文就余熱電站尤其是余熱鍋爐所實施的技術改造進行總結,以資參考。

2020年初,公司將窯尾SP余熱鍋爐原有的振打清灰系統改造成為低頻聲波清灰系統。

1.1 振打清灰系統的主要缺陷

(1)原SP余熱鍋爐振打清灰裝置維護維修量大,錘頭、銷子及振打桿均為易損件,須經常更換,且振打桿極易變形卡住,無法在線更換。

(2)振打裝置對受熱面換熱管形成間斷沖擊,易破壞受熱面焊縫并造成鍋爐漏水等事故。鍋爐受熱面排布緊密,破損焊縫的修復空問不足,往往只能在集箱處將整組受熱面短掉,常常為了處理一道焊口而短掉十幾根傳熱管,這就造成鍋爐受熱面持續減少,間接減少了余熱發電量,且增加了維修工作量和維修成本。

(3)振打桿存在漏風問題,不僅增加高溫風機電耗,還暫無有效的處理辦法。且振打錘與振打桿問剛性碰撞,噪音污染問題較重。

(4)窯尾鍋爐系統煙氣含塵量大,灰塵顆粒較細,振打清灰不及時或不干凈,極容易引起大面積積灰或瞬時塌料,嚴重影響換熱效果和引起高溫風機瞬間過流動作,影響窯系統穩定運行。

1.2 低頻聲波清灰系統的優點

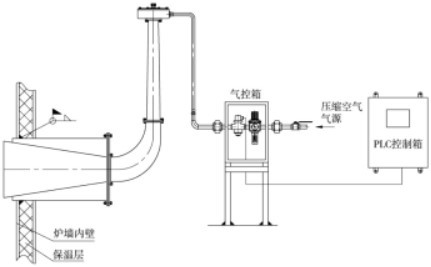

(1)低頻聲波清灰系統簡潔(見圖1),日常操作簡單,只需按調試設定遠程操控即可,現場設備幾乎零維護。

圖1 低頻聲波清灰系統

(2)驅動力來自既有壓縮空氣,可節約振打用電約7.7~9.9kWh/h。

(3)低頻聲波清灰器采用固有低振動頻率,灰塵顆粒下料均勻,不會形成大面積積灰或塌料,杜絕高溫風機瞬間過流動作,保證窯系統能穩定運行;清灰干凈。

(4)低頻聲波清灰器與爐墻間密封焊接,不存在漏風問題,且清灰器擴音筒面向鍋爐內部,噪音污染小。

窯尾余熱發電系統由于負壓多在6000Pa以上,無論是余熱鍋爐旁路閥門還是鍋爐本體爐墻亦或是灰斗及卸灰閥門系統,都容易因為密封裝置設計選型、設計結構、焊接質量、熱脹冷縮等問題導致系統密封不嚴,造成高溫風從旁路短路白白跑掉或者因為漏入冷風而降低了余熱品質,從而對余熱發電量構成較大影響而且額外增加了高溫風機的運行載荷。

(1)將窯尾煙氣閥門更換為雙軸雙蝶閥,解決鍋爐旁路漏風問題。窯尾余熱鍋爐的煙氣旁通閥原采用百葉閥,閥門密封性能相對較差,在高溫工況下,閥板已變形,關閉不嚴,開閉不靈活易卡死,大量高溫煙氣從旁路直接泄漏進入高溫風機,造成大量余熱浪費,影響發電量。在冬季錯峰檢修時將百葉閥更換為新型雙軸雙碟煙道截止閥,實際運行漏風量小于3%,從而使高溫煙氣更多地進入窯尾余熱鍋爐,提高余熱回收效率,發電量明顯提升。另外閥門在關閉時閥板無積灰,避免了大量積灰進人高溫風機導致風機跳停的問題。

(2)解決窯尾鍋爐通風梁膨脹節漏風嚴重問題。原通風梁膨脹節采用拼接式簡易膨脹節,無法徹底消除通風梁自身的熱脹冷縮量,膨脹節自身以及膨脹節與通風梁之間的焊縫經常出現裂縫。又由于膨脹節位置局限,焊接難度非常大,每次維修補焊后沒過幾天就又會將焊縫拉開,如此反復成為難以解決的技術難題。改造中,我們拆除原有拼接式方形膨脹節,更換為一體式圓形膨脹節。從運行一年的情況看,通風梁膨脹節漏風問題徹底解決,效果良好。

(3)窯尾鍋爐爐墻問膨脹節原有結構難于實現密封焊,爐墻間漏風嚴重。窯尾鍋爐由于體積龐大,兩層鍋爐爐墻之問多采用焊接式膨脹節來連接,該結構缺點是現場焊接難度較大,從而導致多數窯尾鍋爐都無法實現兩層爐墻之間的完全密封,現場多能聽到呲呲的漏氣聲,卻屢次補焊也無濟于事。公司采用了整體折彎成型的密封膨脹節結構,并通過改造徹底解決了鍋爐爐墻問漏風的問題。

(4)鍋爐灰斗卸料器(原雙翻版閥)存在內漏風,更換為星型回轉下料器,解決了內漏風問題。

3.1 改造原因

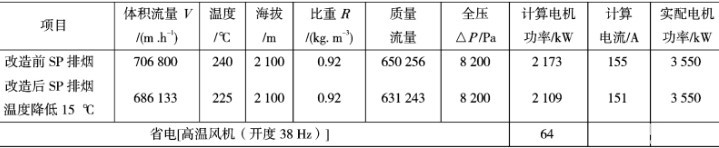

公司余熱發電系統窯尾SP余熱鍋爐排煙溫度高于設計值(210℃),高溫風機入口溫度在235℃左右波動。當生料磨停運時,為了降低煙氣溫度以滿足尾部收塵器允許運行溫度,增濕塔需要在生料磨停運時啟動運行,每天運行時間約4~5h,由此帶來的水耗約15~20t/h,電耗200kWh/d。那么如何解決原SP余熱鍋爐出口煙氣溫度過高,降低高溫風機入口煙風溫度,停運增濕塔是一個非常重要的問題。如果增加鍋爐受熱面降低SP鍋爐排煙溫度15℃左右,可以有效提高余熱發電量600kWh以上,還可以降低高溫風機運轉輸出功率,節約耗電約60kWh。相關計算參數見表1。

表1 SP鍋爐排放煙氣溫度降低15℃后高溫風機電機功率節約值核算

3.2 改造內容

根據熱工計算結果調整增加SP余熱鍋爐省煤器傳熱面積(見圖2)。原鍋爐省煤器傳熱面積為1411m2,調整后增加至2686m2。此項改造可以將余熱鍋爐排煙溫度降低約15℃,即鍋爐排煙溫度波動范圍降低為216℃左右。改造后余熱鍋爐產汽量增加3.5t/h,發電量可提升600kWh/h左右。

圖2 增加SP余熱鍋爐省煤器傳熱面積

在水泥窯產量不斷提升,換熱效率不斷提高的過程中,窯尾余熱資源的減少導致余熱發電站的發電量也在減少。為了改變這種狀況,公司將窯尾sP余熱鍋爐原有的振打清灰系統改造成為低頻聲波清灰系統;加強發電系統的密封;增加鍋爐受熱面,降低SP鍋爐排煙溫度15℃左右。改造后余熱鍋爐產汽量增加3.5t/h,發電量可提升600kWh/h左右。實踐證明,切合實際因地制宜的技術改造,投資小,效益好,值得總結交流。

作者:張懷軍

來源:《古浪祁連山水泥有限公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號