技術 | 全工業固體廢棄物配料生產高抗硫水泥的實踐

引言

公司一直致力于乙炔法聚氯乙烯工業廢渣及相關固體廢棄物(簡稱固廢)資源的有效利用,在工業固廢全部替代化石原料生產普通硅酸鹽水泥方面積累了豐富的經驗。2018年,為提高水泥功能品位延伸鏈適應市場的發展需求,公司在自主研發利用工業固廢全部替代傳統化石原料配料生產高抗硫水泥(高抗硫酸鹽硅酸鹽水泥的簡稱)技術的基礎上完成了工業試驗和生產,取得了預期效果。

1.1 硬件資源

公司擁有2條2000t/d預分解窯,配置的是三級預熱器系統,這是建設初心(利用電石渣生產水泥熟料)所決定的;配置輥壓機水泥聯合粉磨工藝。主機設備:Φ4.0m×60m回轉窯2臺,Φ3.5m×10m生料磨2臺,Φ3.8m×13m水泥磨2臺,150-100輥壓機2臺。

1.2 工業固廢全部替代化石原料生產普通水泥的簡況

公司使用干法乙炔電石渣、電石爐收塵灰、粉煤灰、爐渣、硅粉、硅石渣、銅礦渣、脫硫石膏等工業固廢替代傳統石灰石、硅鋁質、鐵質校正原料、水泥緩凝劑應用于熟料、水泥的生產,突破傳統水泥4~6組分的配料限制,在煅燒硅酸鹽水泥熟料中取得了比較好的技術經濟和社會效益。年消納工業固廢100萬t,利用率達到95%以上,其產品42.5、52.5等級硅酸鹽水泥各項性能指標均符合國家標準。

1.3 工業固廢全部替代化石原料生產普通水泥的成果

傳統的水泥生產工藝中,石灰石是主要鈣質原料,屬不可再生的自然資源。石灰石主要成分是CaO,含量在50%左右。電石渣的主要成分是Ca(OH)₂,含量高達68%~72%,其顆粒形狀無規則,表面疏松多孔,顆粒之間緊密團聚,顆粒直徑小于10μm。

公司利用電石渣100%替代石灰質原料,與傳統工藝相比,一是無需石灰石的開采,生產中不存在石灰石分解帶來的碳排放,可比噸熟料減排CO₂35%~40%;二是化學反應熱耗低30%左右,特別是干法乙炔技術的成熟發展,大幅度降低了電石渣中的含水量,大幅降低了廢氣余熱在烘干電石渣上的消耗;三是固廢搭配科學合理,工藝均化計量設施準確;四是不斷加大新技術、新裝備、新材料及固廢協同處置技術的研發成果與應用,解決了多種工業固廢無法資源化綜合利用的技術難題。

2.1 生產高抗硫水泥的基本思想

公司在全工業固廢配料生產普通硅酸鹽熟料方面進行了10余年的實踐,經驗豐富,為了滿足市場對高抗硫水泥的需求,決定在1#線上試驗和生產高抗硫酸鹽硅酸鹽熟料。

2.2 高抗硫水泥標準對礦物組成的要求

高抗硫水泥對熟料中的硅酸三鈣和鋁酸三鈣進行了限定(硅酸三鈣≤50%,鋁酸三鈣≤3%):一方面因鋁酸三鈣本身及其水化產物極易受到硫酸鹽侵蝕,另一方面硅酸鈣礦物水化產生的氫氧化鈣易與硫酸鹽反應而受到侵蝕。

3.1 配料設計

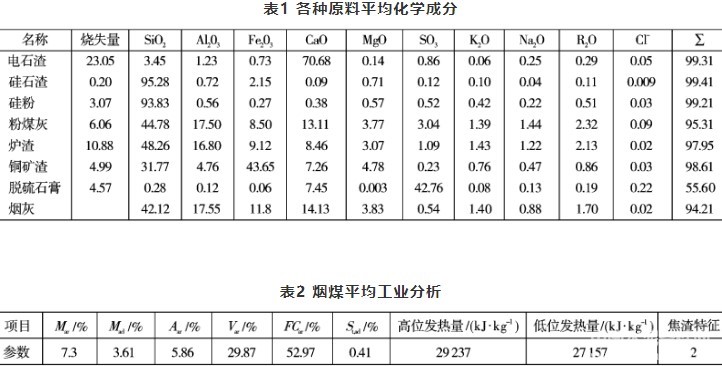

在預分解窯上,普通硅酸鹽水泥熟料的配料一般采用兩高一低方案:即KH=0.91±0.02,SM=2.3±0.1,IM=1.3±0.1,液相量控制在20%~24%。但生產高抗硫水泥熟料則不同,根據高抗硫水泥標準對礦物組成的要求,在固廢生料配料上,生料中Fe₂O₃含量穩定控制在4.5%±0.2%,熟料中C₃A含量控制≤2.8%,C₃S含量控制在≤48%;采用低飽和比,低鋁氧率方案,液相量控制在25%~28%。各種原燃料平均化學成分見表1、表2。

全部采用固廢配料,設定高抗硫水泥熟料的三率值、堿含量及主要礦物組成,結合表1、表2數據獲得具體的生料配比和水泥配比。

(1)KH:0.87±0.02,SM=2.10±0.10,IM=0.75±0.10:

(2)堿含量≤0.60%;

(3)C₃S≤50%,C₃A≤3%;

(4)生料配比:電石渣:銅礦渣:爐渣:硅粉=75:5:13:7;

(5)水泥配比:熟料:脫硫石膏=97.5:2.5。

3.2生產操作與控制

根據配料設計組織原材料和制備生料,公司于2018年3~4月期間在1#窯上投料中試,具體的操作控制要求如下:

(1)預分解窯投料控制在100~110t/h,高抗硫熟料平均臺時產量80.6t;

(2)生料均化庫料位穩定在10~15m之問;

(3)窯速3.4r/min,一段篦速3次/min;

(4)燃燒器位置在中心線左偏下3°位置處,每班調整噴煤管1~2次,主要控制火焰長度,確保完整火焰及燒成帶的窯皮平整;

(5)頭煤與尾煤投加比在80%:20%;煤粉細度≤10%,水分≤2.0%;

(6)優化煙室溫度840~940℃,分解爐溫度780~830℃,熟料立升重≥1250g/L,fCa0在0.5%~1.5%之間;

(7)重視預熱器各級壓力和溫度的變化,旁路除氯系統和推雪人裝置工作狀況,加大點檢力度,對窯尾預熱器系統進行漏風治理,對結皮進行檢查清理,保證系統正常通風,熟料結粒細小均勻。

3.3 質量情況

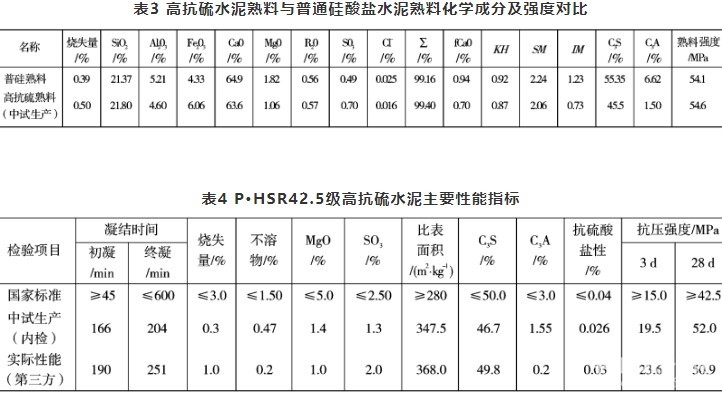

(1)整個生產過程平穩,質量控制較好,生產出的高抗硫水泥熟料與2#生產線普通硅酸鹽熟料對比,其化學成分及強度自測結果對比見表3;

(2)調整好水泥鋼球級配,按高抗硫水泥熟料:脫硫石膏=97.5:2.5的配比進行粉磨,生產出的P·HSR42.5水泥的各項性能優于國家標準要求,見表4;

(3)產品經過第三方質量檢驗機構檢定全部符合GB748-2005《抗硫酸鹽硅酸鹽水泥》中的各項指標規定要求。

在配置三級預熱器系統的1#預分解窯上,采用四種工業固廢合理配料(電石渣:銅礦渣:爐渣:硅粉=75:5:13:7),鋁氧率低,鐵含量高,生產出合格的高抗硫水泥熟料。將高抗硫水泥熟料與脫硫石膏以97.5:2.5的配比入磨,生產出的P·HSR42.5水泥,其各項性能指標均滿足GB748-2005《抗硫酸鹽硅酸鹽水泥》要求。

與工藝裝備相同的2#預分解窯(以電石渣為鈣質原料,以全工業固廢配料生產普通硅酸鹽水泥)相比,分解爐溫度控制低20℃,窯速提高0.2r/min,噸熟料煤耗降低約1.5kg,氨水用量降低約0.2kg,NOx的排放量亦有所降低。

作者:周剛1,呂珍2,龍運蘭1

來源:《1天偉水泥有限公司;2天辰水泥有限責任公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號