技術丨Φ4.8m×74m回轉窯驅動系統的改造

引言

某公司目前有兩條設計規模5000t/d熟料預分解窯水泥生產線正在運行,先后于2004年、2005年正式投產。近年來,產能一宜運行在6100t/d熟料左右,窯主減速機和主電機不能滿足安全穩定可靠運行的要求。公司決定對這兩條窯驅動系統進行技改,以達到節能降耗增產(目標產量定在6500t/d熟料,回轉窯最高轉速確定為4.5r/min)和安全運行的目的。本文對此次技改進行總結。

這兩條5000t/d熟料生產線經過不斷調整和技改,到2019年均能達到6100t/d熟料,但兩臺回轉窯減速機還是最初選用的JH710減速機和ZSN4-400-92電機,技術參數見表1。生產線在6100t/d熟料產能下運行時,減速機存在溫度高、齒面剝落(圖1)、偏載、噪音大等現象;窯電機電流也時有超過額定電流的現象發生;另外,由于電流高,碳刷打火明顯,壽命短,需要頻繁更換碳刷,驅動系統存在較大運行隱患和安全風險。

目前回轉窯理論最高轉速4.045r/min,實際3.890r/mino由于回轉窯的驅動電機在提產后頻繁超電流,公司于2017年把驅動電機功率由630kW提高為710kW。減速機還是原配設備。

2.1技術方案

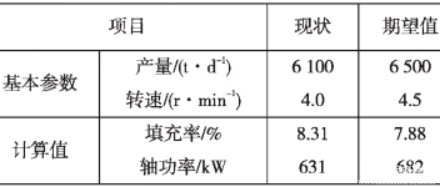

為了既能滿足提高產量,生產更多優質熟料,又能夠保證設備安全連續高效運行,公司決定從提高回轉窯轉速、增加驅動設備功率兩個方面實施技術改進,方案見表2。

表2 回轉窯提產提速方案

按照表2方案,回轉窯產量提高到6500t/d,窯速需提高到4.5r/min,填充率可以從當前的8.31%降低到相對合理值7.88%。

2.2 選用JH800C減速機

根據公司大小齒輪減速速比和回轉窯增產后速比要求,計算減速機輸出轉速:

回轉窯要求轉速×大小齒輪速比=4.5×8.78=39.51r/min

根據上述要求減速機輸出轉速,査閱JH系列通用齒輪箱選用手冊,JH800C減速機有以下2個型號比較接近要求。

第一個800C,名義速比28,減速機功率1725kW,輸入轉速1000r/min,輸出轉速36r/min;第二種800C,名義速比40,減速機功率1811kW,輸入轉速1500r/min,輸出轉速37.5r/min。

比較以上兩種減速機,第一種800C在實際應用中普遍可靠性高,且對電機輸出轉速要求低,維護量小,運行可靠,因此選用名義速比28的田800C,減速機功率1725kW,輸入轉速1000r/min,軸功率也能滿足要求。

2.3 選用1000kW電機

經過咨詢相應電機廠家,1000kW(660V)直流電機額定電流是1595A,800kW(660V)直流電機額定電流是1296A,710kW(660V)直流電機額定電流1160A。

對比該們考察的兩個設計5000t/d、實際產量6500t/d左右回轉窯案例。案例1:產量6500t/d以上的回轉窯,選用1000kW電機,額定電流1595A,實際運行電流時有超過1300A;案例2:回轉窯電機正常運行時電流也在1200A以上,窯狀況不好時達到1 350A。根據實際生產經驗,電機正常運行電流應該在額定電流的75%~85%之間,這樣電機處于最佳運行狀態。根據公司當初預期提產到6500t/d熟料的需要,確定電機選擇額定電流為1595A、功率為1000kW的機型。

為確保回轉窯轉速達到4.5r/min并有一定富余,電機轉速確定為1200r/min,這樣窯速最高可以提升至4.9r/min,正常使用在4.5r/min左右。

3.1 驅動系統技改的基礎設計

為了達到設計零失誤,該們找到回轉窯加工廠家設計師,對回轉窯驅動基礎進行整體設計。

設計師提出的第一方案是,保持減速機和小齒輪之間聯軸器長度不變,重新設計減速機和電機型鋼底座,重新按照設計規范配置地腳螺栓。

按照這一方案,由于技改后的主減速機和電機規格型號全部升級為大一級的設備,無論是設備的中心高還是底座都與原設備出現了較大變動,原有的底座、聯軸器都不能繼續使用。由于技改后減速機和電機比原有減速機電機都有加寬加長,所以技改減速機和電機的位置都必須向偏離小齒輪和回轉窯的方向移動,最后電機型鋼底座的地腳螺栓就會偏出原有混凝土基礎,勢必要在原有混凝土基礎上加寬基礎,增加土建施工難度和施工量。另外新減速機和電機的更換將在協同停機的冬季實施,會給基礎施工質量帶來風險。

為了解決上述問題,該們與設計工程師共同勘察現場,提出設計方案二。新的方案是縮短小齒輪與減速機之間聯軸器連接管長度,使技改后減速機輸出軸中心線和縱向中心線與原有減速機的兩個中心線重合,技改后減速機型鋼底座最大程度利用原有地腳螺栓,減少重新配置地腳螺栓的數量,自然也降低了施工難度。同時按照這個思路,重新校核新電機地腳螺栓位置,通過計算,技改后的電機型鋼底座地腳螺栓在原有基礎上完全可以布置開,不用擴展原有混凝土基礎,減少了冬季混凝土的施工,降低冬季基礎施工的風險。

盡管第二方案可以滿足盡可能降低施工難度,達到最大可能利用原有地腳螺栓的目的,那么縮短小齒輪與新減速機之間膜片聯軸器連接管長度是否滿足使用和設計要求呢?由于新膜片聯軸器采用雙膜片,每一組都可以單獨起到補償小齒輪和減速機安裝和使用中出現對中偏差的作用,且每一組的補償能力并不會因為連接管的長度變化而降低,所以適當縮短聯軸器連接管的長度在設計和使用中是允許的。

綜合比較上述兩個方案,第二方案不僅降低施工難度,而且實際上由于再次利用可靠的原有地腳螺栓,保證了設備運行的可靠性,顯然更加合理。

3.2 驅動系統技改設備的安裝

更換減速機和電機時,為了將來維護減速機的方便,特意降低減速機型鋼底座6mm,并用激光加工中心加工的6mm的鋼板補齊減速機高差。之所以用激光加工中心加工6mm墊板,原因在于其加工的墊板的變形量可以忽略不計,而其他無論是剪板機還是火焰切割加工出來的墊板都有較大變形,不利于減速機的找平找正,還有可能引起減速機箱體的微量形變,改變減速機齒輪出廠時的嚙合位置,降低減速機齒輪之間的嚙合質量,縮短減速機的壽命。

在回轉窯其它各項技改完成后,該公司兩條回轉窯產量已經達到6800t/d。經過調整,該公司回轉窯當前驅動系統運行良好,回轉窯轉速提高,滿足工藝降低填充率的運行需要,減速機振動和噪音大幅度下降,電機電流也運行在理想范圍內,電機碳刷打火現象完全消失,從生產和設備兩個方面可以保證回轉窯良好運行,達到了技改目的。

作者:馬浪超,侯建鋒

來源:《平陰山水水泥有限公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號