技術丨分解爐煤粉不完全燃燒及預熱器下料管頻繁堵塞的解決措施

某公司4500t/d水泥生產線為國內某大型水泥研究設計院設計,配備由目前先進的六級預熱器分解技術及Φ7300mm×45000mm分解爐。在設計之初考慮系統分級燃燒,對分解爐錐體按照三組對稱設置噴煤管,實際生產過程中使用最底部一組;預熱器六級旋風筒未Φ7400mm、下料管直徑為Φ900 mm,內徑為700mm。該生產線燒成系統存在的問題如下。

1.1 分解爐煤粉不完全燃燒

(1)分解爐溫度波動較大,最高溫度與最低溫度相差50℃左右,煤粉存在嚴重不完全燃燒,導致預熱器下料管溫度高于分解爐出口及六級旋風筒出口溫度,系統局部高溫導致產生結皮。

(2)入爐煤粉過于集中,產生局部高溫,煤粉燃燒不完全,使物料液相提前出現形成包芯料,影響熟料產質量,造成熟料強度偏低。

(3)煤粉入分解爐擴散不充分,煤粉燃燒不完全,造成煤耗偏高。

(4)煤風用量偏大,入爐冷風多,煤耗偏高。

1.2 預熱器六級下料管堵塞頻繁

(1)受地域限制,公司所屬區域內原材料堿含量偏高,在正常生產過程中頻繁產生結皮。

(2)預熱器C6下料管徑設計為950mm,設計管道內徑偏小。

(3)翻板閥密封不嚴,系統存在內漏風現象。

(4)預熱器下料管結皮堵塞頻繁,現場清理過程中存在高溫物料燙傷,危險等級較高。

(5)頻繁開停機導致公司各項消耗指標和直接損失較大。

公司預熱器最嚴重一天之內堵塞兩次。最長處理時間達到32h以上,僅2020年上半年水泥窯運行4個月時間內,預熱器堵塞17次之多,累計停機81.26h,給公司安全生產及系統穩定運行造成嚴重影響。

針對以上問題,公司專業管理人員進行多次討論,提出針對我公司實際生產情況和現場布局制定解決措施。

2.1 分解爐煤粉不完全燃燒的解決措施

(1)為了提高爐燃煤系統能力,降低生產成本,根據公司生產現狀及分解爐系統工藝參數,采用分解爐多點燃煤系統,可大幅提高爐內煤粉燃盡率,使煤粉與物料充分混合均勻燃燒,不產生局部高溫,改善分解爐底部燃燒情況。

(2)窯尾送煤風機不變,采用變頻調節或放風方式降低入爐冷風量,具體運行參數:流量:80m3/min;壓力:28~30kPa;功率:90kW。現有窯尾送煤風機參數:流量:97.8m3/min;壓力:58.8kPa;功率:160kW。窯尾主路送煤管道Φ273mm不變,一分二送煤管道Φ203mm不變,增加二分四送煤管道為Φ152mm×6(內徑Φ140mm)。在滿足穩定輸送前提下保證煤粉輸送速度。

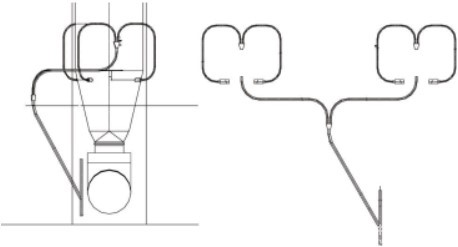

(3)新增兩臺窯尾專用強旋流擴散型單通道燃燒器。共四臺窯尾燃燒器入分解爐,重新布置窯尾燃燒器安裝位置和角度(見圖1)。

圖1 改造前后燃燒器安裝位置

分解爐燃燒器采用旋流擴散型單通道燃燒器。旋流擴散型燃燒器采用了低風量、強旋流、煤粉濃縮等技術,由高溫三次風的迅速卷入大大縮短了煤粉預熱時間,提高和改善了火焰根部的環境和溫度,使煤粉在燃燒器出口就能迅速燃燒,提高分解爐內溫度,有效提高煤粉燃盡率及物料分解效率,避免產生局部高溫,節約煤耗,穩定熱工工藝,分解爐出口溫度由原來的上下波動50℃,降低為15℃左右,六級旋風筒溫度倒掛現象徹底解決。

2.2 預熱器六級下料管堵塞頻繁

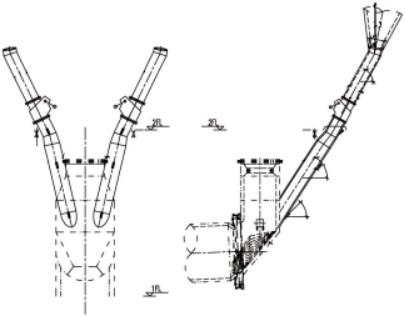

(1)根據實際情況,對下料管進行擴徑改造,由原來Φ950mm外徑改為翻板閥以上Φ1100mm,以下Φ1300mm(見圖2),并且對原翻板閥進行更換,改為微動新型翻板閥,減少系統內漏風及物料負極循環。

圖2 圖改造圖紙

(2)現場增加清理設施。在下料管容易產生結皮部位改造時增加4臺空氣炮和現場清理孔,不定期對結皮部位進行清理。

水泥熟料生產線的燒成系統是一個牽一發而動全身的系統,尤其在預熱器各個流場隨時根據物料、氣流、煤粉的變化相互關聯、相互影響、相互制約。預熱器的堵塞現象成為嚴重影響企業人身安全及會造成重大財產損失,在公司對下料管進行改造后的一年時間內未出現堵塞現象,為水泥窯長期安全穩定運行創造前提,規避了處理人員安全風險,效果較為明顯。

作者:王小軍

來源:《天水祁連山水泥有限公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號