技術丨水泥窯煙氣脫硝治理工藝技術探討

引言

“十三五”以來,隨著國家環保政策的力度加大,污染物排放得到明顯改善。2021年統計數據顯示,2019年,水泥制造企業(以下簡稱水泥企業)氮氧化物排放量為72.3萬t,占全國非金屬礦物制品業氮氧化物排放量的43.4%,占全國工業排放總量的10%~12%,行業能耗高,污染物排放總量大。2020年以來,河南省、河北省、安徽省及江蘇省等出臺地方標準,要求水泥窯尾煙氣NOx排放濃度不高于100mg/Nm3,各地方越來越重視水泥行業煙氣NOx的深度治理,對水泥窯煙氣脫硝技術提出了更高的要求。為此,從水泥窯尾煙氣特點出發,綜合考慮各種煙氣脫硝工藝技術,探討適合水泥窯煙氣NOx深度減排工藝技術。

水泥窯尾預熱器出來的煙氣具有以下特點:

(1)NOx含量高,為300~1000mg/Nm。

(2)濕度大,水含量8%~16%;水蒸氣露點一般為45~55℃。

(3)粉塵含量高,煙塵濃度達30~120g/Nm2,并含有堿土金屬氧化物等腐蝕性成分。

(4)粉塵粒徑小(<10μm的顆粒物約占75%~90%)、比電阻高,除塵難度大。以上可以看出,水泥窯尾預熱器出來的煙氣成分較為復雜,與傳統燃煤電廠煙氣治理工藝技術相差較大,需要尋找合適的脫硝工藝技術路線。

水泥行業NOx控制技術主要從燃燒前、燃燒中、燃燒后三個階段人手。目前,燃燒前脫氮雖有研究,但應用極少。脫除NOx的研究及應用成果主要集中在燃燒過程中和燃燒后的NOx的控制。

2.1 燃燒過程脫硝技術

燃燒過程脫硝技術主要分為兩類,即低氮燃燒技術和分級燃燒技術,分別對他們的相應特點作一闡述。

2.1.1 低氮燃燒技術特點

低氮燃燒技術的主要特點是推力大,煤和空氣混合好,燃燒速率快。它與傳統的燃燒器相比,過剩空氣系數需要量小,火焰溫度也較低,因此生成的氮氧化物少。采用低氮燃燒器,優點為:

(1)主要構成設備包含低氮噴煤管,設備簡單,投資成本低;

(2)運行費用不高,且操作簡單。

但缺點同樣明顯:

(1)低氮燃燒器整體脫硝效率低,一般為10%~15%,但在不影響正常生產情況下,脫硝效率一般為5%~10%;

(2)如果片面追求脫硝效率,會導致火焰溫度過低,從而減弱窯熱力強度,最終使得水泥窯減產或者熟料中游離的氧化鈣含量的增高從而影響熟料的強度和穩定性。

2.1.2 分級燃燒特點

主要包括燃料分級燃燒和空氣分級燃燒兩種,這兩種燃燒方式的原理相同:

第一步將燃料燃燒處于還原氣氛中,形成富燃料區,減少或抑制NOx的生產;第二步是未完成燃燒的燃料與三次風過量空氣匯合,在富氧區完全燃燒。燃料分級燃燒脫硝效率正常在10%~25%,空氣分級燃燒脫硝率正常在15%~20%。

燃料分級燃燒和空氣分級燃燒對操作員經驗要求都極高,前者要掌握好分煤的比例,否則窯尾及分解爐出現結皮等現象;后者分解爐和分料的比例要掌握好,否則容易出現塌料等現象。

2.2 燃燒后脫硝控制技術

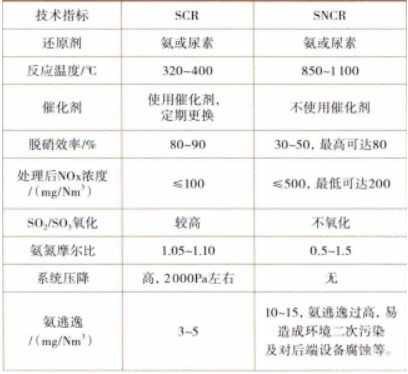

當前,水泥窯燃燒后煙氣脫硝控制技術主要有選擇性非催化還原(即SNCR)技術和選擇性催化還原脫硝(即SCR)技術,相應特點比較見表1。

表1 SNCR和SCR脫硝技術指標對比

從表1中可以看出,選擇性非催化還原脫硝(即SNCR)技術脫除NOx效率有限,從長遠來看,不能滿足日益嚴格的環保達標排放標準,且氨逃逸過高容易造成二次污染及腐蝕后端設備等問題。要完成NOx的深度減排,選擇性催化還原脫硝(即SCR)技術成為研究和應用熱點。

2.3 水泥窯煙氣SCR脫硝技術

SCR脫硝技術不僅脫硝效率高,并且可將氨逃逸控制在5mg/Nm以下。結合水泥窯的特點,水泥窯爐煙氣SCR脫硝有多種不同的布置形式,包括高溫高塵布置、高溫中塵布置、中低溫低塵布置等。

2.3.1 高溫高塵布置

高溫高塵布置方式是將SCR反應器布置在預熱器C出口與余熱鍋爐之間,煙氣溫度在280~400℃之間,此溫度范圍也是目前SCR脫硝催化劑的最佳活性溫度窗口,NOx脫除率高,催化劑使用壽命長,煙氣中顆粒物濃度達到80~120g/Nm2,此布置方式在濟寧海螺、南京中國水泥廠、白馬山水泥廠等有工程應用。選擇高溫高塵布置方式,需考慮大量灰對催化劑的磨損、堵塞,應選擇大孔徑、高強度的催化劑,同時選用運行清灰效果好的清灰系統。

2.3.2 高溫中塵布置

高溫中塵布置是在預熱器C₁后端,SCR脫硝反應器前端增加高溫除塵設備,將煙塵預處理后進人SCR反應塔,煙氣溫度約為280~350℃,含塵濃度約為20~40g/Nm3。西礦環保2018年采用“高溫電除塵器+SCR脫硝技術”高溫布置工藝進行工程應用,煙氣出口NOx濃度<50mg/Nm,按逃逸<3ppml。此布置方式在登封宏昌水泥、石家莊曲寨水泥、江西萬年青水泥等有工程應用,選擇高溫中塵布置方式,雖經高溫除塵設備預處理,減少SCR反應器人口煙塵濃度,降低了對催化劑的磨損、堵塞,可以延長催化劑使用壽命,但增加高溫除塵設備,一方面增加建設和運行成本,另一方面,和高溫高塵布置類似,對催化劑的要求也較高。

2.3.3 中低溫低塵布置

中低溫低塵布置是將出余熱鍋爐的煙氣引到SCR反應塔,煙氣的溫度會低于220℃,含塵濃度約為50g/Nm。長興南方水泥有限公司通過中低溫SCR脫硝技術中試研究及工程應用,將SCR反應塔置于余熱鍋爐后,處理入口煙氣量380000Nm2/h(標況),煙氣溫度200~220℃,SO₂濃度≤300mg/Nm2,NOx濃度≤400mg/Nm,出口NOx排放濃度≤50mg/Nm,氨逃逸≤5mg/Nm3。

選擇中低溫低塵布置方式,入口煙氣條件比較苛刻,將SCR裝置布置在余熱鍋爐后端,存在煙氣溫度過低,催化劑不在最佳活性窗口溫度,脫硝效率達不到最佳,同時亞硫酸銨及亞硫酸氫銨容易生成,長期運行可能會堵塞催化劑,若將煙氣溫度提高,又會增加投資成本。

對于水泥窯燃燒過程NOx控制技術存在脫硝效率低、對操作人員要求高等缺點,不能達到NOx深度減排的效果的問題,結合選擇性非催化還原脫硝(即SNCR)技術和選擇性催化還原脫硝(即SCR)技術的特點,匯總了水泥行業煙氣SCR脫硝技術三種不同布置方式:高溫高塵布置、高溫中塵布置和中低溫低塵布置特點及工程應用等。鑒于水泥窯生產因礦產原料不同、水泥生產工藝不同,煙氣參數有所差異,所應選擇的氮氧化物治理工藝也應不同,對于預熱器出口SO,濃度低的水泥窯煙氣治理,選擇中低溫低塵SCR布置或中低溫低塵SCR布置+SNCR聯合脫硝;對于預熱器出口SO₂濃度較高的水泥窯煙氣治理,并考慮建設和運行成本,高溫高塵SCR脫硝技術應是今后發展和工程應用的方向。

作者:劉曉肖,汪春榮

來源:《中國水泥》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號