技術丨通過簡單熱工測定快速判斷熟料線運行狀態的要點分析

引言

熱工標定是水泥企業中常見的診斷生產線運行狀態的措施。通過熱工標定,獲取重要的熱工參數,進而進行物料平衡和熱平衡計算,指導技術改造和中控操作;但進行全窯系統整套熱工標定,需要專業的技術人員。在實際生產中,可以著重對幾個重要部位的測點進行測試,幫助企業快速了解熟料線的運行狀態。例如通過測定煙室、分解爐出口的氣體成分,指導進行風、煤、料的合理匹配;通過不同測點的氧含量,根據氧含量平衡計算公式,計算兩測點間的漏風率等。本文對生產線重要部位的熱工測試作一介紹,并對測試情況作一分析討論。

預熱器出口的O2含量通常控制在2%~3%之間,此值越大,說明整個系統的漏風量越大或者高溫風機拉風過多,從而導致預熱器出口的廢氣量增大,進而整個燒成系統的熱耗增加。預熱器出口廢氣量的值一般為1.35~1.45Nm3/kg.cl,廢氣帶走的熱量約占熟料熱耗的20%~23%。若高溫風機拉風適當以及系統漏風量低,可使預熱器出口有較低的廢氣量,預熱器出口廢氣量每降低0.1Nm3/kg.cl,系統熱耗可降低10kcal/kg,cl。漏風率的計算可參考O2含量平衡計算公式:

例如若計算分解爐出口至預熱器出口之間的漏風率,可通過氣體分析儀測試兩點的O2含量。若測試結果為分解爐出口O2含量為1.8%,預熱器出口O2含量為2.8%,則兩點間的漏風率為(2.8-1.8)/(21-1.8)×100%=5.21%。

漏風量若大,要嚴格檢查窯頭窯尾密封處以及預熱器系統入孔門、翻板閥處等的漏風。此外,還要注意出口的CO的含量,此值越大,說明不完全燃燒的化學損失越大,CO的值控制在小于100ppm為宜。當然,一些企業使用含有熱量的煤矸石作為部分生料,會導致出口的CO值增大,煤矸石燃燒一般發生在C2、C3級旋風筒,若想探究具體的燃燒部位,可對各級預熱器出口的氣體成分進行分析。

預熱器出口的壓力反映出整個系統的阻力大小,對于五級預熱器來說,正常情況下要小于5.2kPa,但投料量一般比設計值偏大以及系統設計尺寸規格偏小,會導致此值有所升高,從而增加了高溫風機的電耗。有的企業預熱器出口負壓達到了6.0kPa,甚至6.5kPa以上,反映出系統的阻力太大,此時可以減少投料量降下阻力;同時核對煙室縮口、煙室月亮拱至斜坡、以及旋風筒進出口等處的風速是否超出正常的范圍,若風速過大,會導致較大的阻力損失,可在保證不塌料以及正常分離效率的前提下,對旋風筒進風口尺寸以及內筒等部位進行適當擴大。

五級預熱器出口的溫度一般小于320℃為宜,六級一般小于290℃。溫度越小,說明系統的熱交換效果越好,燃料燃燒產生的熱量充分進行預熱了生料,此時也為高溫風機的運行營造了良好的環境。但值得注意的是,當投料量較大,系統內固氣比升高,也會導致預熱器出口的溫度降低;此外若生料的水分較大,水分在系統內受熱變成水蒸氣的過程中會吸收部分的熱量,也會導致出口溫度降低,但此時會導致系統熱耗增加,且內水的影響比外水更大。

預分解窯煙室的溫度一般控制在1050℃,溫度太高的話,加劇煙室結皮,從而導致有效通風面積減小,阻力增大;溫度太低,又無法實現高溫煙氣向入窯物料間的傳熱。中控界面上顯示的煙室溫度,通常與實際有所偏差,一方面是因為熱電偶插入煙室的部位容易包裹一層結皮,另一方面熱電偶插入的位置不適當,若距離C5下料管太近,會導致此值偏小。通過現場標定對煙室的實際溫度進行測量顯得尤為重要,有的企業煙室溫度達到1150℃以上,甚至更高,通常是煤粉細度偏粗、水分含量高,二次風溫低、頭煤偏多以及窯內填充率過大導致窯頭燃燒器火焰偏長的原因;此外,也有可能C5下料管中含有部分未燃盡的煤粉在煙室重新燃燒。

通過氣體分析儀測定煙室的氣體成分含量,也是幫助我們了解生產線運行狀態重要的熱工參數。可利用O2、CO含量表征窯內通風大小;利用NOx含量表征燃燒器火焰溫度的高低。煙室的理想02含量為1%左右,該值與中控操作風、煤、料的匹配有關。若三次風管閘板開度較小,窯內通風量大,此時煙室O2值偏高,爐溫低,入窯物料分解率偏低;此外,窯頭窯尾處的密封效果差也會導致煙室02含量高。同時根據測出的氣體成分,計算出煙室的空氣過剩系數α,α的值控制在1.05~1.10為宜。α較大,雖然有利于窯頭煤粉的充分燃燒,但生成的煙氣量過大,引起火焰溫度下降;α較小,不利于煤粉的燃燒,導致熟料欠燒,無法滿足C3S礦物生成所需的溫度,從而熟料品質下降。

C5旋風筒出口的溫度,在理想的情況下,應比分解爐出口低10℃左右。若Cs筒出口溫度明顯比分解爐出口溫度偏低,可能因為一方面是C5筒內部發生了吸熱反應,例如生料在分解爐停留時間較短,含有相當數量的生料在C5筒內部繼續進行碳酸鈣分解的吸熱反應;另一方面要核對C5筒出口溫度測點的位置是否距離C3下料管撒料箱的位置太近。分解爐出口的溫度一般不大于880℃為宜,此值可保證生料中碳酸鹽的充分分解,若值較大,尾煤噴入量較多,造成各級旋風筒出口溫度升高,從而造成熱耗增加。通過現場測定分解爐出口和C5出口的煙氣溫度,如果發現C5筒出口的溫度高于分解爐出口的溫度,即出現溫度“倒掛”現象,說明煤粉燃燒不夠充分,在C5筒內部繼續燃燒,發生后燃現象。

分解爐出口的氣體成分也尤為重要,O2含量一般控制在3%,CO<2000ppm以下。利用氣體分析儀測定分解爐出口的氣體成分,若O2含量較低,CO含量較高,要么尾煤噴入量較多,要么三次風閘板開度較小,供尾煤燃燒的O2不足。

通過對入窯生料以及C1~C5下料管內的物料取樣進行燒失量分析,可幫助我們快速探明各級旋風筒下料管內物料的表觀分解率,進而計算返混率大小,從側面反映各級翻板閥鎖風的效果,若鎖風效果太差,利用大窯檢修期間進行更換翻板閥。

出篦冷機熟料的溫度可反映出篦冷機的冷卻效果以及熱回收效率的高低。對于運行良好的四代篦冷機來說,一般要求出篦冷機熟料的溫度不大于環境溫度+65℃。在出篦冷機斜拉鏈料斗處的熟料取樣點進行取樣,采用量熱法測定熟料溫度。熟料溫度計算公式如下。

有些企業出篦冷機熟料有明顯可見含有未冷卻充分的紅塊熟料,測得熟料溫度結果通常在150℃以上,甚至超過200℃,這說明出窯熟料的熱量回收率低,這不僅造成熱量的白白損失,也會導致熟料質量差,且對后續粉磨工藝不利。出窯熟料溫度高通常是由于篦冷機冷卻風量不足;窯頭煤粉燃燒不完全,熟料裹挾未燃盡煤粉到篦冷機繼續燃燒;熟料料層較厚,篦冷機篦速較快,熟料未得到充分冷卻等原因導致的。在測得出窯熟料溫度高之后,要加強重視,增大篦冷機冷卻風量,優化中控操作管理。

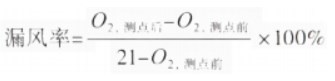

除了熟料溫度之外,熟料的外觀形貌特征也是反映熟料線運行狀態的重要參數。一般來說,熟料顆粒外觀呈深黑灰色,圓而光滑且致密,粒徑集中在5~15mm,粒徑過大過小都反映了燒成系統存在不正常的工況。粒徑過大,可能是燒成過程中液相量過多或者篦冷機配套的破碎機破碎效果差導致的,前者多和生料中Al2O3、Fe2O3、MgO以及有害組分含量高或者煅燒溫度高有關。粒徑過小,甚至有粉料存在,多和煅燒溫度不足、液相量少以及飛砂料有關(見圖1)。

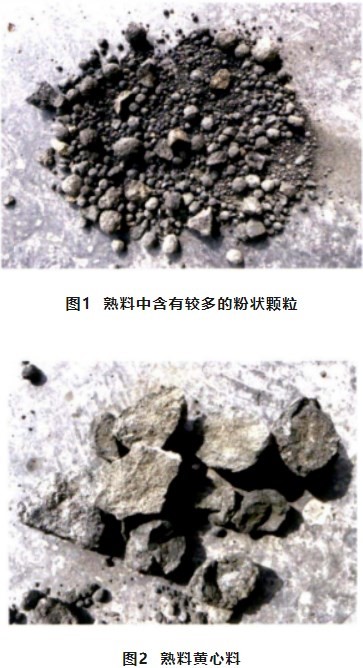

此外,將大塊的熟料砸開,察看熟料內部的結晶以及燒成情況。正常的熟料內部顏色應和外表一樣呈深黑灰色且致密,當燒成工況不佳時,熟料內部會呈現黃心料(見圖2)。

熟料黃心料會嚴重影響熟料的質量,黃心料的形成主要和窯內的還原氣氛有關,當窯內通風量不足,生料中的Fe2O,還原為FeO;此外,煤灰沉積于熟料,液相量增多,過早出現大料團,也會導致黃心料的形成。當發現出現黃心料時,可以采取調整燃燒器風量和提高煤粉燃盡率等措施。

在生產現場對燒成系統重要的測點位置進行簡單的熱工測定,通過測得的數據,一方面可以對中控操作界面上顯示的溫度、壓力進行核對;更重要的是,大多數企業并未配套在線氣體分析儀,結合幾個重要測點(煙室、分解爐錐部、分解爐出口以及預熱器出口等)的氣體成分,可以幫助我們進行風、煤、料的合理匹配以及更加合理的中控操作管理,而且也可以計算出漏風率的大小。此外,通過對入窯生料以及下料管內的物料進行燒失量分析,可以幫助我們了解各級下料管內的返混率,進而評判各級下料管內漏風的情況。出篦冷機熟料的溫度和形貌特征也是重要的參數,通過測定來幫助我們進行操作篦冷機合理用風和料層厚度等。當然,我們只是在燒成系統重要的測點,通過簡單的測定來快速評判熟料線的運行狀態,要想系統的診斷燒成系統的問題,還得是進行專業的全窯系統的熱工標定。

作者:楊超

所屬:北京凱盛建材工程有限公司

來源:《中國水泥》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號