技術 | 新型錳基超低溫SCR技術在水泥窯爐應用前景分析

引言

我公司配備一條5000t/d生產線,由天津院設計的雙系列五級懸浮預熱器,配有φ4.8m×72m回轉窯,9MW余熱發電生產線一條。于2011年5月投產,運行10余年現場管理粗放,系統內、外漏風嚴重,預熱器內漏風影響預熱器熱交換效果,PH鍋爐旁路擋板百葉閥存在內漏風問題導致鍋爐出力不足。系統外漏風造成窯尾廢氣中氧含量升高,由于氧含量升高,在線檢測系統中,外排煙氣中的顆粒物、SO₂、NOx氣體的排放折算值大幅升高,不僅增加了排污費,而且導致氨水使用量增加,成本升高。同時增加風機能耗,導致熟料能耗升高。2020年7月1日后,公司堅持用全面精細化管理思想統領各項工作,把現場漏風治理工作作為生產期間和檢修期間工作重點。

目前,低溫脫硝與煙氣凈化技術處于“邊應用、邊成熟”的發展狀態,煙氣特性對催化劑影響機制的認識也在逐漸深化,低溫SCR脫硝技術仍有較大提升空間。國內外對中低溫SCR脫硝催化劑的研發始于2012 年,在2015~2016年達到鼎盛,現階段國內研發的有清華、北工大、北科大、浙大、南大、川大、西南院、福州大學、中科院大連物化所、中科院蘭化所、中科院過程所等等,國外有托普索、殼牌、日化學等,但絕大部分均未突破釩鈦體系及蜂窩結構,所以大部分的研發改變方向為除塵脫硝一體化方面,最低脫硝溫度為180℃左右。

催化劑配方研發團隊中科院過程所余劍博士團隊,脫硝部分主要研發方向有中低溫釩鈦體系催化劑,脫硝濾袋,陶瓷管脫硝過濾器,錳基超低溫脫硝催化劑;工程化團隊,安徽晨晰董事長盧昊,高級工程師,國內最早一批從事低溫脫硝研發工程化的團隊,國內焦化行業第一套低溫脫硝工程化裝置及配套催化劑生產的主要負責人,國內第一套超低溫脫硝催化劑生產及配套工程技術的主要負責人。

水泥窯爐的煙氣脫硝治理工藝目前主要有低氮燃燒、SNCR脫硝、高溫SCR脫硝工藝路線,幾種方案均存在綜合能耗高、氨逃逸嚴重及脫硝效率不高等情況,無法滿足日益嚴峻的環保治理需求。

(1)低氮燃燒:該技術投資較低,實施簡單;但脫硝效率低,無法達到有效降低排放要求,且改造后會造成窯爐一定的熱損失,只能是一種輔助技術。

(2)SNCR脫硝:系統流程簡單,投資造價低;但脫硝效率較低,一般只有50%左右,且大量噴氨水在一定程度上降低了窯爐燃燒的熱效率,作為前端治理技術,存在效率低、氨逃逸嚴重及影響窯爐工況等情況。

(3)高溫SCR脫硝:技術相對成熟,脫硝效率高,但系統運行穩定性受到水泥灰塵影響波動性大,進一步降低排放指標有難度;且系統投資高、脫硝系統10~15℃的煙氣溫損造成水泥行業脫硝系統綜合能耗及運行成本高。

(4)超低溫SCR脫硝:脫硝效率高,滿足超低排放需求且系統運行穩定,投資相對高溫SCR脫硝系統低;但是對運行工況要求較高,需要在脫硝前配置除塵及脫硫系統,超低溫催化劑的活性組分為氧化錳,會與煙氣中的酸性氣發生化學反應生成錳鹽造成催化劑失活,因此需要在低硫工況下運行,催化劑的使用周期與煙氣中酸性氣含量直接相關,該脫硝工藝可以有效降低綜合能耗,解決脫硝效率低、氨逃逸嚴重問題,具備全面替代的能力,也符合國家雙碳政策及環保超低排放要求。

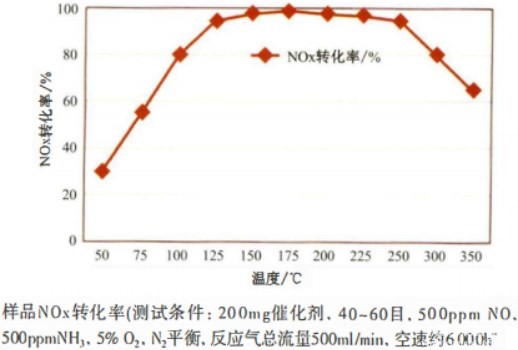

(5)錳基超低溫SCR脫硝催化劑檢測性能曲線(由中石化催化劑研究院檢測),見圖1。

圖1 超低溫錳基SCR脫硝催化劑檢測性能曲線圖

(1)降低SCR脫硝使用溫度至120~180℃,填補現有釩鈦體系催化劑的市場應用空白;

(2)將脫硝溫度置于附加值低的溫區下進行,大大降低SCR脫硝系統的綜合能耗,降低運行成本,減少碳排放;

(3)采用移動床設計,催化劑可以在不停產狀態下更換,對各類異常工況均有預案可以解決,降低對主生產裝置的影響;

(4)改變催化劑結構形式,提高SCR的脫硝效率,滿足日益嚴峻的環保排放壓力及指標;改變現有催化劑的危廢特性,降低后期無害化處置廢舊催化劑的社會成本;

(5)考慮失活后催化劑通過化工方式處置后,轉化成催化劑的生產原料,做到資源循環利用;

(6)符合“雙碳”政策及資源循環利用政策。

(1)SCR脫硝溫度范圍120~180℃,填補市場空白;

(2)充分利用錳基的強氧化性及低溫高活性能達到降低脫硝溫度的需求,著重關注125~150℃溫度區的催化劑性能,滿足水泥窯大布袋出口實際工況下的脫硝效率,通過中石化催化劑研究院的實際產品性能檢測,125℃以上溫度滿足脫硝效率95%以上的性能指標;

(3)通過提高催化劑的比表面積來提高催化劑的綜合性能,通過改變催化劑結構形式及裝填方式,從工程方面彌補傳統蜂窩體催化劑的脫硝效率不高的問題,滿足95%脫硝效率甚至更高;

(4)催化劑所有原材料不選用環保名錄中屬于危廢的原料,故催化劑屬于無毒物質;

(5)廢舊催化劑通過現場機械摩擦處置及水洗處理,可以再生重復使用兩次,延長催化劑使用周期,無法現場再生的廢舊催化劑通過回收后,化學方式提煉出錳元素,再生產出催化劑的原料錳鹽,最終做到資源循環利用;

(6)結合水泥回轉窯煙氣的溫度、濕度、粉塵特性、NOx濃度、SO2濃度、風量、風壓等參數實際,對技術進行創新、研究,形成水泥窯爐煙氣脫硝的自有技術和工程化數據及各類有害物質對催化劑性能影響曲線。

(1)錳基催化劑配方研究;

(2)催化劑配方調整,加入稀土,提升催化劑耐酸性氣性能及熱穩定性能;

(3)顆粒體催化劑生產,綜合考慮催化劑強度及脫硝性能情況下,考慮耐水性能,滿足移動床工況下催化劑不粉化及短時間水洗后催化劑強度不驟減,具備循環使用能力;

(4)做好失活催化劑回收后資源循環利用的問題;

(5)采用移動床反應器,提升催化劑在低硫環境下的使用周期,并能應對各種復雜工況。

(1)大大降低生產裝置為了脫硝引起的綜合能耗上升,降低綜合運行成本及碳排放指標;

(2)催化劑無毒,可資源循環利用,大大降低了無害化處置傳統催化劑的社會成本;

(3)滿足日益嚴峻的環保排放要求,NOx排放指標可以穩定控制在30mg/m2以下,氨逃逸滿足3ppm指標。

6.1 市場風險分析

該產品填補了SCR脫硝市場在超低溫區域的一個空白,有著潛在的巨大市場,可能存在的市場風險在于目前行業內普遍認知的SCR脫硝催化劑均為蜂窩體或者板式體,而我們采用的是顆粒體形式,有一個市場認可認知的過程,不過在催化劑領域,SCR脫硝催化劑只是非常小的一個分支,其他行業的催化劑目前均采用顆粒體形式,且最近幾年國內外采用顆粒體形式SCR脫硝催化劑的應用案例越來越多,此技術的優勢也越來越明顯,隨著時間的推移,顆粒體SCR脫硝催化劑及其配套的反應器技術會更加深入地被市場行業認可。

6.2 技術風險分析

(1)低于280℃的低溫SCR脫硝,技術風險方面,催化劑普遍怕粉塵和酸性氣。

(2)粉塵的問題,一般規避措施為,在除塵器后低塵工況下運行,催化劑形式為蜂窩體板式體或顆粒體,同時脫硝裝置可以選擇性設置吹灰器,滿足催化劑的使用工況;

(3)酸性氣問題,一般考慮的是ABS(硫酸銨鹽)在280℃以下對催化劑的毒害作用,通常采用的方法是脫硝裝置前設置脫硫裝置,把SO2脫除至較低濃度,來降低ABS的生成量,提高催化劑的運行時間,同時配套加熱解析系統,在催化劑中毒情況下解析,以達到延長使用周期目的。

(4)超低溫SCR脫硝催化劑及配套技術,同時存在上述風險,一般情況下,選擇在低溫、低硫、低塵工況下運行,運行溫度120~180℃,干法脫硫除塵后,水泥窯爐煙氣中的SO2濃度低于10mg;粉塵濃度低于10mg下運行,從工況角度,可以有效規避ABS及粉塵對催化劑的影響,理論上酸性氣含量越低催化劑性能越穩定使用周期越長,同時通過增加催化劑中MnO含量及增加部分稀土,來增強SO2對MnO的影響,來達到規避技術風險增加運行周期的目的。

6.3 社會風險方面

超低溫SCR脫硝催化劑,采用無毒原料,催化劑本身不屬于危廢,且立項初期就考慮了失活催化劑回收資源循環利用問題,目前也具備失活催化劑返廠復活條件,不過使用后的催化劑是否屬于危廢還有待相關管理部門的鑒定,并給出相關處理意見。

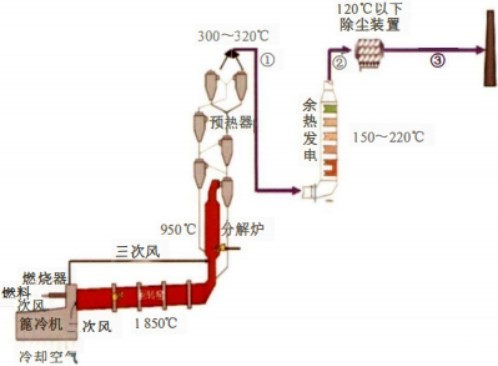

7.1 水泥窯簡易流程圖(見圖2)

圖2 水泥窯簡易流程圖

7.2 目前行業水泥窯SCR脫硝主要工藝路線

目前行業水泥窯SCR脫硝主要工藝路線:“煙氣(300~320℃)+高溫SCR脫硝(290~300℃)+余熱鍋爐(150~220℃)+布袋除塵器(130℃)+引風機+直排煙囪”,在此工藝路線基礎上,為了更有效回收余熱,目前的主流工藝均增加了生料磨加熱工序,主要流程為:

“煙氣(300~320℃)+高溫SCR脫硝(290~300℃)+余熱鍋爐(150~220℃)+生料磨+布袋除塵器(90℃)+引風機+直排煙囪”。這種工藝路線運行較為穩定,規避了脫硝過程中硫酸銨鹽對催化劑的毒害,熱量回收梯次較好,但是也存在一定問題,主要表現為三方面;

(1)雖然高溫脫硝保證了SCR脫硝催化劑在最適宜溫度下發揮作用,但損失高位熱能10℃,造成脫硝裝置整體綜合能耗較高,增加了運行成本,也不符合“雙碳”政策;

(2)催化劑長期的高粉塵含量下運行,導致催化劑磨損、堵塞、中毒等,不利于催化劑長期穩定運行;

(3)SNCR的運行,有效降低一半的NOx濃度,但是對水泥窯爐整體生產及能效還是有一定影響。

7.3 新推出的超低溫SCR催化劑應用于水泥窯市場情況

使用溫度125~180℃,根據一般水泥窯現場條件,暫定兩種超低溫脫硝路線:

(1)現有水泥窯未上生料磨的,采用“煙氣(300~320℃)+余熱鍋爐(150℃)+布袋除塵器(130℃)+超低溫SCR脫硝(120℃)+引風機+直排煙囪”。

此工藝路線最為簡單,只需要在業主已有布袋除塵器后新增超低溫SCR脫硝反應器,增加了高品位能量回收。

(2)現有水泥窯已上生料磨的,采用“煙氣(300~320℃)+余熱鍋爐(180~220℃)+生料磨(140℃)+布袋除塵器(130℃)+超低溫SCR脫硝(120℃)+引風機+直排煙囪”。

此工藝路線對業主煙氣溫度熱量回收較為理想,亦不需要對其他設備進行改造,只是將回收溫度附加值提高,增加了余熱發電的能力。

7.4 超低溫脫硝的優勢

總體而言,相較于水泥窯高溫高塵脫硝,超低溫脫硝在運行費用、后期維護上都具有較大優勢:

(1)從直接投資方面考慮,移動床超低溫脫硝工藝與高溫除塵脫硝工藝相比,催化劑投資增加,但設備投資大幅度下降,總體投資降低10%~15%。

(2)從運行成本方面考慮,損失90~120℃的低品位熱量回收了300~320℃的高品位熱量,同時取消SNCR,大幅度降低了NOx治理工藝對水泥窯爐的生產影響及綜合熱效率的損失。

(3)傳統高溫脫硝工藝采用催化劑為釩鈦體系,釩鈦體系催化劑失活后作為危廢,需要有資質的廠家進行回收處理;超低溫錳基催化劑為非釩鈦體系,催化劑失活為一般固廢,并且失活催化劑可以免費回收處理。

作者:盧吳1,尹滔2

所屬:1安徽晨晰潔凈科技有限公司;2建筑材料工業信息中心

來源:《中國水泥》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號