技術(shù)丨水泥窯余熱應(yīng)用熱效率計算與分析

引言

某水泥公司原有一條設(shè)計產(chǎn)量4500t/d(去年實際產(chǎn)量5500t/d)的新型干法熟料生產(chǎn)線,該條水泥窯配套投產(chǎn)一套8.1MW的純低溫余熱電站。余熱電站投運后,水泥窯窯頭篦冷機余風管路上設(shè)置有窯頭余熱鍋爐,水泥窯窯尾預(yù)熱器排煙管路上設(shè)置有窯尾余熱鍋爐,水泥窯排放的廢氣熱量均得到大幅回收,排煙溫度大幅降低,通過窯頭、窯尾余熱鍋爐回收的余熱用于產(chǎn)生過熱蒸汽并推動汽輪機發(fā)電,其中窯頭余熱鍋爐排出的廢氣經(jīng)過布袋收塵器后煙氣溫度仍有應(yīng)用價值,該公司在布袋收塵器煙氣出口處設(shè)置了采暖余熱鍋爐,產(chǎn)生的熱水用于冬季采暖,從而盡可能多地回收應(yīng)用水泥窯排放的廢熱。整套余熱應(yīng)用系統(tǒng)取得了較好的經(jīng)濟效益和社會效益。

1.1 余熱電站的運行情況

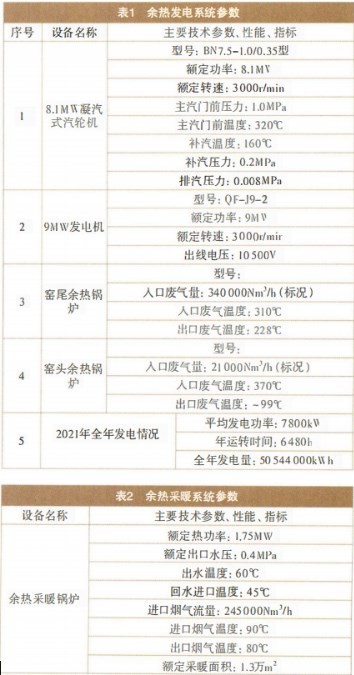

該余熱發(fā)電系統(tǒng)主機包括二套余熱鍋爐及一套補汽凝汽式汽輪發(fā)電機組,其中窯尾余熱鍋爐為單壓、窯頭余熱鍋爐為雙壓,主汽壓力1.0MPa,補汽壓力0.2MPa,裝機功率8.1MW,具體運行參數(shù)見表1。

1.2 余熱采暖系統(tǒng)的運行情況

余熱鍋爐將窯頭布袋收塵器出來的煙氣做進一步余熱回收,從而將煙氣溫度由90℃降低到80℃,供暖回水溫度由45℃提高到60℃用于全廠供暖。余熱采暖系統(tǒng)基本情況見表2。

由表1可知,水泥窯窯尾廢氣量為340000Nm3/h,通過余熱鍋爐進行余熱回收,煙氣溫度由310℃降低到228℃后進入生料磨用于生料烘干之用。則由此可以計算得出窯尾鍋爐回收的余熱量為11385kW。

另外,水泥窯窯頭廢氣量為210000Nm3/h,通過余熱鍋爐進行余熱回收后煙氣溫度由370℃降低到99℃后進入收塵器經(jīng)除塵處理后排入大氣。則由此可以計算得出窯頭鍋爐回收的余熱量為20579kW。而該余熱發(fā)電系統(tǒng)的發(fā)電功率為7800kW。由此計算得出該余熱發(fā)電系統(tǒng)的余熱回收應(yīng)用效率為24.4%。詳細計算過程見表3。

由表2可知,窯頭余熱鍋爐出口煙氣匯總篦冷機旁路、地坑等,煙氣流量24.5萬Nm3/h,煙氣溫度由90℃降低到80℃,回收來的熱量供1.3萬m2的建筑采暖,由于熱量為直接應(yīng)用,其熱應(yīng)用效率高達90%。詳細計算過程見表3。

由表2可知,窯頭余熱鍋爐出口煙氣匯總篦冷機旁路、地坑等,煙氣流量24.5萬Nm3/h,煙氣溫度由90℃降低到80℃,回收來的熱量供1.3萬m2的建筑采暖,由于熱量為直接應(yīng)用,其熱應(yīng)用效率高達90%。詳細計算過程見表3。

以2021年余熱發(fā)電情況作為依據(jù),對該水泥窯余熱應(yīng)用的經(jīng)濟效益和社會效益進行統(tǒng)計分析如下。

3.1 經(jīng)濟效益分析

通過表1可知,2021年全年發(fā)電量:50544000kWh,按每度電價0.43元,全年創(chuàng)造經(jīng)濟效益為2173萬元余。通過表2可知,采暖費用按20元/m2計,可節(jié)約采暖費用26萬元,經(jīng)濟效益非常可觀。

3.2 社會效益分析

余熱應(yīng)用不僅帶來經(jīng)濟效益還會帶來可觀的碳減排等環(huán)境保護效益,以下計算2021年創(chuàng)造的社會效益。

按國家統(tǒng)計局發(fā)布數(shù)據(jù),每發(fā)一度電約耗標煤0.341kg,并以此計算二氧化碳、氮氧化物、二氧化硫的減排量如下:

全年節(jié)約標煤耗:17235t;

全年節(jié)約二氧化碳排放:52061t;

全年節(jié)約二氧化硫排放:1516t;

全年節(jié)約氮氧化物排放:758t。

該水泥窯余熱回收再利用取得了較好的經(jīng)濟效益和社會效益,但仍有不足之處,主要表現(xiàn)在余熱鍋爐排煙溫度仍有降低空間,窯尾余熱鍋爐排煙溫度至少可以降低15℃,由此可多回收余熱2192kW,可提高余熱發(fā)電量535kW以上。根據(jù)總結(jié)發(fā)現(xiàn)該窯尾余熱鍋爐受熱面相較其它同行公司鍋爐受熱面少一層以上,可以通過技改增加該鍋爐傳熱面積來降低鍋爐排煙溫度,從而提高余熱發(fā)電量。

作者:張懷軍

所屬:古浪祁連山水泥有限公司

來源:《中國水泥》

微信公眾號:備件網(wǎng)(關(guān)注查詢更多資訊)

(本文來源網(wǎng)絡(luò),若涉及版權(quán)問題,請作者來電或來函聯(lián)系!)

浙公網(wǎng)安備

33010802003693號

浙公網(wǎng)安備

33010802003693號