技術(shù)丨提高余熱發(fā)電的技術(shù)措施

2015年我公司對影響發(fā)電的環(huán)節(jié)進(jìn)行了認(rèn)真梳理,解決方案如下:

(1)檢修前AQC中、低壓鍋爐進(jìn)、出口煙風(fēng)壓差在-1000Pa左右。檢修中由外協(xié)對中壓鍋爐第一組(共三組)蒸發(fā)器進(jìn)行了割開吊出清灰。開機(jī)正常運行后AQC中、低壓鍋爐進(jìn)、出口煙風(fēng)壓差在降至-800Pa左右,鍋爐通風(fēng)效果有所改善,通風(fēng)量較之前增加,風(fēng)流速加快,換熱管束受熱面積增加,鍋爐蒸發(fā)量提高。在中溫與檢修前同溫度的情況下,蒸汽壓力明顯提高。

(2)檢修期間安排專人對過熱器換熱管束翅片進(jìn)行逐縫清理,過熱器的通風(fēng)效果及換熱管束的受熱面積都有所增加。過熱器入口溫度在同等溫度下,檢修后的過熱度較檢修前的至少提高20℃以上,基本保持在400℃以上。

(3)檢修中對sP鍋爐爐體及通風(fēng)梁漏風(fēng)點進(jìn)行了焊接恢復(fù),減輕了鍋爐漏風(fēng)造成的熱量損失,使SP鍋爐入口溫度基本穩(wěn)定在295℃左右,鍋爐蒸發(fā)量增加,SP鍋爐蒸汽壓力提高。

(4)2015年3月檢修完開機(jī)后,過熱度比較高(400以上)。開SP鍋爐至集氣缸II電動門,使sP鍋爐過熱蒸汽直接進(jìn)入集汽缸II,由于sP鍋爐壓力較高并且直接進(jìn)入集汽缸II阻力小、壓力損失小,過熱蒸汽溫度在比較高的情況下,開啟一定開度的減溫裝置電動閥用此閥門既能控制主蒸汽溫度在合理范圍,又能提高主蒸汽的壓力,從而提高發(fā)電量。

(5)檢修中更換了汽輪機(jī)前軸承1~5檔汽封體,對#2、#3、#8汽封環(huán)進(jìn)行更換,對部分汽封體彈簧片進(jìn)行更換,提高了汽輪機(jī)的熱工效率,降低了汽輪機(jī)蒸汽做功損失。

(6)檢修時對預(yù)熱器出口入高溫風(fēng)機(jī)管路上的45°煙道閥進(jìn)行檢查,發(fā)現(xiàn)1-3cm左右的一圈間隙。在閥板全關(guān)的情況下,使用1cm厚度的鐵板,割開長度8cm左右,在管壁周圈進(jìn)行了焊接,開機(jī)后SP爐入口煙氣溫度與檢修前在同產(chǎn)量的情況下,提高約5℃左右,SP鍋爐產(chǎn)汽量明顯提高,發(fā)電量增加。

(7)檢修中對凝汽器冷卻水管于外協(xié)進(jìn)行清洗,清洗效果比較明顯,開機(jī)后凝汽器真空基本穩(wěn)定在-0.095MPa左右。

(8)保持與窯操作員、質(zhì)量控制室的及時溝通,及時了解窯運行狀況以及配料的一些變化,對發(fā)電運行狀態(tài)及時進(jìn)行調(diào)整,保證發(fā)電在最有利的狀態(tài)下多發(fā)電。

(9)保持鍋爐補(bǔ)水量的穩(wěn)定,避免鍋爐汽包水位大起大落,減輕鍋爐補(bǔ)給冷水量過多影響鍋爐產(chǎn)汽量的穩(wěn)定。

(10)加強(qiáng)對循環(huán)水指標(biāo)的控制,保證循環(huán)水濃縮倍率在2.5以下,避免凝汽器冷卻水管結(jié)垢,導(dǎo)致凝汽器換熱效率降低真空下降。

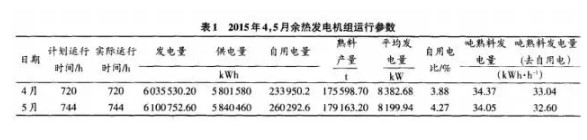

經(jīng)過以上努力,2015年3月11日開機(jī)后,余熱發(fā)電量與2014年同期相比有了明顯的提高(見表1),4、5月發(fā)電量連續(xù)突破600萬kwh,4月發(fā)電量6035530.20kWh,5月發(fā)電量6100752.60kWh,噸熟料發(fā)電量突破33.58kWh,創(chuàng)歷史最高水平。

作者:白建東;夏震;張振華

機(jī)構(gòu):沂水山水水泥有限公司

出處:中國水泥備件網(wǎng)微信公眾號(關(guān)注查看更多資訊)

歡迎投稿,投稿郵箱:tougao#cement365.com(#替換為@)

(本文來源網(wǎng)絡(luò),若涉及版權(quán)問題,請作者來電或來函聯(lián)系!)

浙公網(wǎng)安備

33010802003693號

浙公網(wǎng)安備

33010802003693號