維修丨提升機鏈條跳齒故障的分析與改進

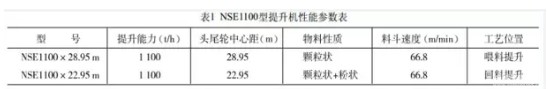

某3200 t/d熟料生產線的生料粉磨系統(tǒng)中采用了兩臺NSE1100型的斗提機,其中一臺承擔生料輥壓機喂料提升,另外一臺承擔生料輥壓機回料的提升,其技術性能參數(shù)如表1。

兩臺提升機的傳動方式均采用雙傳動,喂料提升機的電機功率為110 kW,提升高度為28.95m, 喂料粒度直徑小于45mm的占95%;回料提升機的電機功率為75kW,提升高度為22.95m,回料物料的粒度直徑小于2mm的占75%。

1、調試生產過程中出現(xiàn)的問題及分析

在安裝完這兩臺提升機后,先進行了空載運行,未見任何異常現(xiàn)象;在隨后的負荷調試生產階段,隨著提升物料量的增加,這兩臺提升機先后都出現(xiàn)尾輪鏈條跳齒、機殼晃動現(xiàn)象,通過觀察門進行觀察,提升機料斗在殼體內擺動的幅度很大,尾輪齒發(fā)生不同程度的磨損,鏈條的個別鏈板也磨出許多凹痕。由于跳齒故障的影響,投料量不能加大,輥壓機的臺時產能不能發(fā)揮。針對此問題,我們分析處理過程如下:

(1) 認為尾輪的張緊度不足。此種提升機尾輪的張緊采用杠桿懸掛配重的方式進行張緊調節(jié),于是在尾輪張緊裝置上增加了配重,重新開機進行逐步加大輥壓機投料,當投料量達到其能力的50%左右的時候,又開始出現(xiàn)尾輪鏈條跳齒振動現(xiàn)象,而且還造成張緊裝置的連桿被折彎變形,支點處的銷軸還斷裂。分析認為:配重增加后,由于尾輪鏈條跳齒振動,作用于張緊裝置上的瞬間沖擊荷載也加大,造成了連桿變形和銷軸的斷裂,由此排除了張緊度不足造成跳齒的原因。

(2) 認為頭尾輪的找正存在問題。技術人員于是重新檢查了頭輪軸的水平度,水平度符合規(guī)范0.3 mm/m的要求;掛鋼絲線檢查頭尾鏈輪的平行度,測量示意圖見圖1。

檢查結果是:B1與B2為1mm,均小于標準中規(guī)定的2mm,│A0-A1┃=2mm, │A0-A2┃=2mm,│A1-A2┃=2mm,同樣符合標準中的規(guī)定要求。這說明跳齒并不是頭尾輪找正存在問題造成的。

(3) 檢查尾輪輪齒的節(jié)距和鏈條的節(jié)距偏差。此型號提升機的尾輪鏈齒數(shù)為12個齒,測量鏈齒分度圓直徑為1 216.5 mm,根據(jù)分度圓直徑的計算公式d=p/sin(180/z)計算得出此尾輪鏈齒的節(jié)距p為314.85 mm,此鏈輪標準理論尺寸315 mm誤差僅為0.15 mm;于是又對鏈條的節(jié)距進行測量,采取每3 000 mm長度范圍內測量一組數(shù)據(jù),每條分別測量10個點,測得兩側鏈條的節(jié)距數(shù)據(jù)如表2。

從表2中的測量數(shù)據(jù)分析可以判定此提升機的表2鏈條節(jié)距測量數(shù)據(jù)鏈條在短時間的投料運行中,鏈條的長度未被拉伸,鏈條的節(jié)距與鏈輪的節(jié)距誤差在1.0 mm內,基本不影響二者的嚙合,所以也不會導致尾輪鏈條跳齒。

(4)檢查提升機殼體每層固定框的強度。檢查后發(fā)現(xiàn)回料提升機最后一道固定框距頭輪部位有6 m遠,技術人員認為此臺回料提升機最后這段的自由高度過高,提升機在運行過程中,可能殼體的晃動會造成鏈條的跳齒,于是在此自由段的中間位置增加了固定框。投料運行隨著料量的加大,跳齒的現(xiàn)象仍然存在,只是減輕了提升機頭輪部位的晃動。

(5)對提升機的入料點的合理性進行分析,發(fā)現(xiàn)兩臺提升機的殼體底部都存在積料,特別是回料提升機的底部積料最多,造成運輸過程中料斗中的一部分物料是以挖取方式獲得的。這些料都是顆粒很小的物料,沉積在底部非常密實,沉積得越多,料斗獲得的阻力也很大;另外發(fā)現(xiàn)尾輪下部有1/3的部位被積料所埋,鏈條進入鏈齒時夾入許多物料。 綜合判斷這可能是產生尾輪處鏈條跳齒的重要原因。我們的模擬試驗也證實了這一判斷。

2 、改進措施

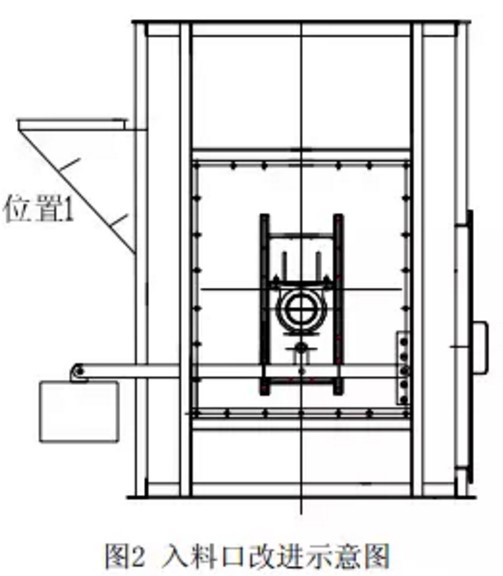

(1)從降低料流的速度方面進行改進。因為此提升機采用的是流入式喂料,且料流方向與斗的運行方向相反,若料流的速度大于斗速的話,造成對料斗的沖擊力也就越大,勢必增加進料的阻力。在滿足工藝要求的情況下,一是將輥壓機底部的回料溜槽的角度稍作調整;二是在提升機入口處增加2組緩沖板,在緩沖板上還設置有橡皮,此緩沖板設計成抽插式的,橡皮磨損后易于更換(如圖2)。這種方法可以降低料流速度,降低物料對料斗的沖擊力,減小阻力,增加流入料斗的物料量,以減少物料沉積到提升機底部的量,從而減少料斗每次的挖料量,減少物料帶給料斗的阻力,另外也可以減輕物料對料斗的磨損,從而延長料斗的使用壽命。

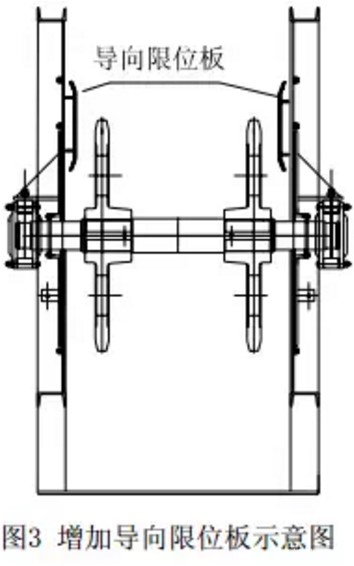

(2)為減少板鏈的快速和過度磨損,同時對尾輪也進行了改進, 將尾輪的輪齒去掉,形成光齒尾輪,并在尾輪的兩側及前后增加導向板4組,起到限位導向的作用,同時也徹底消除了鏈輪跳齒的現(xiàn)象,如圖3。

3、改進后的運行效果

改進后,2臺提升機至今已經(jīng)運行一年的時間,一直都很正常,鏈條未換過,運料能力也達到了設計要求,同時也保證了輥壓機的臺時產能的發(fā)揮。

作者:周立新 , 周有均 , 練強

出處:中國水泥備件網(wǎng)微信公眾號(關注查詢更多資訊)

歡迎投稿,投稿郵箱:tougao#cement365.com(#替換為@)

(本文來源網(wǎng)絡,若涉及版權問題,請作者來電或來函聯(lián)系!)

浙公網(wǎng)安備

33010802003693號

浙公網(wǎng)安備

33010802003693號