維修丨新加輥壓機系統試車過程中出現的問題及解決措施

該系統原設計為“140-120輥壓機+Φ4.2×13m水泥磨”組成的100萬t/a聯合水泥粉磨生產線,水泥磨系統主輔機均按100萬t/a的生產能力設計,而輥壓機系統一直未上,系統實際生產能力為75萬t/a,造成系統裝機容量與產能不匹配,水泥粉磨電耗高達48.5kWh/t,與帶輥壓機的100萬t/a以上水泥粉磨生產線相比電耗高出15kWh/t左右。且由于部分物料儲存、輸送設施不完善,物料二次倒運多,至使生產成本增加。

為消化雙陽公司熟料,同時利用企業(yè)自身的地域優(yōu)勢,進一步增加亞泰水泥在農安和松原地區(qū)的市場銷售份額,決定增加一臺160-140輥壓機,使之與原有Φ4.2×13m磨機形成聯合粉磨系統,并新建配套的熟料、水泥儲存庫及相關設施,改造后實現擴能到年產150萬噸水泥的目標。

建設內容共分水泥磨擴能、熟料儲存庫、水泥儲存庫三部分,分兩期進行建設。

兩期建設內容分別如下:

一期建設項目包括:四座Φ33m×30m水泥儲存庫及散裝系統,總儲量12萬噸水泥儲存庫及配套的輔助擴能生產設施;新建一座Φ15m×24m粉煤灰?guī)欤瑑α?000t;一期工程2010年5月開工,2010年11月投產。

二期建設項目包括:水泥粉磨系統擴能改造,熟料卸車、輸送與10萬噸熟料儲存庫,及配套的輔助擴能生產設施;新建熟料出庫輸送系統及一座Φ15m×30m熟料配料庫,儲量5000t;Φ4.2×13m水泥磨系統改造,新建一座Φ160-140輥壓機站(新配置V型選粉機及磨尾高效選粉機系統)。

二期工程于2012年2月1日開始單機、聯動和帶料試車,在月末各項指標達到設計要求。

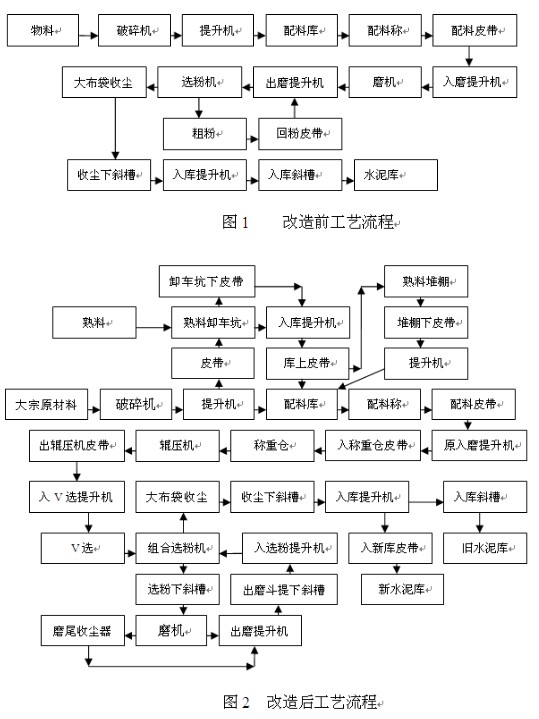

改造前、后工藝流程見圖1、圖2。

1、皮帶跑偏和打滑

在開機時,由于冬季因溫度低,皮帶延展性不好,又因皮帶兩側擋料皮帶緊緊壓在皮帶上,運行阻力增大。開動皮帶時,滾筒轉動皮帶不動,皮帶出現打滑現象,對調整拉緊裝置進行調整后,仍然沒有開起來,將擋料皮帶全部拆下來后,才能啟動皮帶機,再沒有出現打滑現象;在空運轉時,皮帶出現跑偏現象,根據跑偏位置增加了調整輥后,開機運轉正常平穩(wěn);皮帶在帶料試車過程中又出現了跑偏情況,通過調節(jié)調整輥仍然達不到要求,經檢查發(fā)現下料點偏移皮帶中心,由于物料的沖擊導致皮帶跑偏,調整下料溜子下料位置后,皮帶機運行正常。

2、磨尾收塵器更換布袋

在試生產過程中,磨尾負壓偏低,磨內物料流速慢,經檢查磨尾收塵器布袋,發(fā)現布袋結露嚴重,通風不好,收塵器由于在室外,溫差較大對收塵布袋影響非常大,對收塵器和管道做上保溫,更換新的收塵布袋保證在冬季正常生產;和在回灰鉸刀下料溜子處增加重錘翻板閥,同時調整風門進行觀察,磨尾壓力變化明顯,經過帶料試車后,風量已經能夠滿足生產需要。

3、斜槽堵料

在磨機60%負荷試生產過程中,發(fā)現出磨斜槽、出磨提升機下斜槽、入組合選粉斜槽和入磨斜槽發(fā)生多次堵料現象,發(fā)現出磨斜槽內水泥流速慢,斜槽布上風量小,根據現場位置,把斜槽頭部抬高400mm,尾部不動,由原來的4°提高到6°,同時把原有收塵風機(9-19№3.15A , 90o1.1kw)更改為(9-19№5A 順 0o,3.0kw),經過調整后下料通暢;出磨提升機下斜槽在轉彎下1-3節(jié)處堵料,根據現場位置,把斜槽頭部抬高300mm,1-3節(jié)斜槽順延,經過改造后斜槽下料通暢,再也沒有堵料現象。在堵料處理過程中,發(fā)現斜槽觀察門過少,不能滿足處理要求。為此,在斜槽上每節(jié)增加一個觀察門,便于處理積料和檢查。經過幾次改進后,在磨機滿負荷試生產過程中,堵料現象得到了根本解決。

4、磨機調整

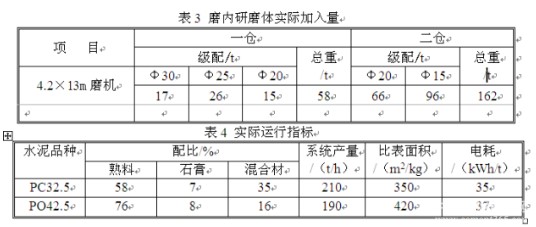

此次磨機技改更換一倉盲板、襯板由大波紋改為中波紋,隔倉版篦縫由10mm改為8mm,,二倉襯板由雙曲面襯板改為小波紋形式,出料篦板篦縫由10mm改為8mm,二倉增加了三圈活化環(huán)。研磨體球徑大大降低,研磨體裝載量由209t增加到230t。技改前、后研磨體調整見表1、表2。

根據試車方案,磨機空載運行無異常后,開始分步加入研磨體,按照新的級配方案加入60%研磨體進行試車,4h運轉正常后,按照120t/h帶料生產,經過48h連續(xù)運行后,開始按裝載量90%進行填裝,磨機臺時逐步提高,質量指標和比表面積均達到設計要求。

在對磨內研磨體填加過程中,對一倉和二倉進行多次檢查和測量球面,根據實際生產情況對研磨體進行調整,考慮到磨內通風狀況,一倉裝載58噸,二倉加入162噸。研磨體實際裝載量220t,具體級配見表3。

5、輥壓機系統的調整

5.1、輥壓機

在調試過程中,輥壓機定輥高速軸軸承溫度升溫速度過快,超出溫度上限跳停(按說明書要求,70℃報警,75℃跳閘),經過檢查潤滑系統,冷卻系統,沒有發(fā)現異常。在與輥壓機廠家、減速機廠家技術人員溝通后,調整減速機高速軸軸承間隙(在端蓋與殼體之間加0.2mm的墊片),同時采取減速機高速軸軸承端蓋處加油管,對該軸承強制供油潤滑,溫度被控制下來,基本滿足正常生產的需要。

5.2、組合選粉機

在調試組合選粉機過程中,當轉速調到30Hz以上時,選粉機出現震動,轉速調到越大震動越大,通過對選粉機轉子間隙進行調整后,選粉機工作正常。

6、提升機系統的調整

新安裝三臺提升機在試車過程中沒有出現任何問題,在改造的兩臺提升機,入稱重倉皮帶提升機沒有出現問題,入庫提升在空運轉、磨機60%負荷試生產過程中,沒有發(fā)現問題。滿負荷運行時,提升機下鏈輪處鏈子掉道。經分析是由于:

(1)在設備安裝時,斗提殼體不正,北側凹陷,南側凸。

(2)提升機在頭部增加一節(jié),斗提頭部傳動裝置高出固定點5M,形成懸臂。在載滿負荷運行時,頭軸由于受力增大,頭部出現側彎,造成鏈子掉道。經過對斗提殼體重新找正和對斗提頭部加支撐。調整后,提升運轉正常,沒有再出現掉道的情況。

7、入庫系統和大布袋收塵器的調整

入庫皮帶在一期工程中已經完成,當時臺時100t/h-120t/h之間,皮帶能夠滿足水泥輸送要求,當二期技改完成后,臺時提高至230t/h,入庫皮帶不能滿足單獨入新庫,水泥皮帶尾部擋料槽處冒出,在皮帶運轉過程中,由于大收塵器每室20s振打一次,導致下料不均,瞬間水泥流量大,皮帶不能把水泥及時運走,皮帶尾部水泥料面升高很快,導致水泥從皮帶尾部冒出。大皮帶單獨送料進行測試,只能在臺時180t/h運行,超過180t/h皮帶開始冒料。

針對皮帶尾部冒料問題作如下調整:

(1)增加擋料槽高度,擋料槽提高200mm,水泥料面超出200mm后皮帶拉不過來料,水泥還是從皮帶尾部和擋料槽處冒出。

(2)調整收塵器振打時間,對大收塵器震打時間進行調整由20s調整到15s,沒有達到效果,物料變化不大,又進行雙室同時下料進行調整,下料還是不均勻,也沒有效果。

(3)調整入皮帶下料溜子,減少水泥對皮帶的沖擊和控制水泥均勻下料,在下料溜子底部增加一塊50mm鐵板,讓水泥沖擊到鐵板上,降低水泥的速度,調整溜子角度,在溜子下料點上方50mm處增加緩沖箱,通過兩次緩沖后還是冒料。

(4)調整皮帶角度,在2012年10月份把皮帶尾部抬高,由原來的5.85°調整到0°,頭部20m由于結構原因沒有動,仍然是5.85°,改造后,由于皮帶尾部沒有角度,輸送量大大增加,臺時達到230t/h,皮帶送料正常沒有冒料。

原因分析:由于水泥使用助磨劑,增加水泥的流動性,水泥不易堆積,水泥隨著皮帶震動導致水泥下滑;水泥下料不均衡,大收塵器調整后水泥下料不穩(wěn)定,導致皮帶水泥瞬時給料增加;皮帶由上傾角,導致水泥輸送能力降低。

同時,對老庫斜槽角度也進行了調整,以滿足水泥入庫需要。

8、結束語

農安分公司經過一期和二期的技術改造產能達到了150萬噸的生產規(guī)模,在質量、產量等各項指標都達到了歷史新高,增強了市場競爭力,為公司的發(fā)展打下了良好的基礎。

作者:潘廣,鄒偉斌

出處:中國水泥備件網微信公眾號(關注查詢更多資訊)

歡迎投稿,投稿郵箱:tougao#cement365.com(#替換為@)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號