輸送機丨槽式輸送機料槽成型工藝的改進

1.工件概述

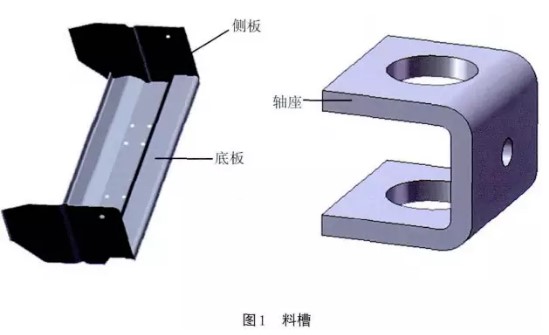

料槽是槽式輸送機的運行部分組件,由一塊底板、兩塊側板成型后組焊而成,需安裝滾輪的料槽底部另配有兩件軸座,其結構見圖1。如果按年產槽式輸送機200臺,每臺槽式輸送機長度平均為120m計算,料槽的年產量需達到195200件,月產量16000余件。由于料槽的數量較多,采用傳統的加工方式將會給生產帶來巨大的壓力,并且需要投入大量的設備和人力。

從料槽的結構分析,其合理的加工方法是側板、底板、軸座單獨成型,再依靠模具定位焊接成型。

2 成型工藝分析

材料成型工藝主要包括鑄造、塑性成型、焊接和注塑。鑄造成型是將液態合金注入到鑄造模型中,冷卻后凝固得到鑄件產品;塑性成型是將固態金屬(體積金屬或板料金屬)加熱到一定溫度或者在室溫下,在機械設備施加外力的作用下而產生塑性變形,得到各種鍛件、板料成型件;焊接成型是將兩個或多個坯件、零件通過焊接方法連接成為一個整體構件而獲得焊接制品;注塑是利用注射成型機將熱塑性塑料或熱固性料注入到閉合的塑料成型模具型腔中,得到各種形狀的塑料制品。

從成型工藝分析,料槽的底板、側板、軸座均適合采用塑性成型的方式加工。

3 塑性成型

塑性成型是利用金屬材料所具有的塑性變形規律,對待加工坯料施加外力,使其產生塑性變形,從而既改變尺寸、形狀,又改善性能的一種制造機械零件、工件或毛坯的成型加工方法。

塑性成型加工方法與其他加工方法相比,具有生產效率高、節省材料、加工精度高、力學性能好、適應性廣等優點。由于塑性成型的加工方法具有許多獨特的優越性,在現代工業中獲得了廣泛的應用。

在機械制造生產過程中,常用的塑性成型方法有鍛造、沖壓、軋制、拉拔、擠壓等幾大類。采用塑性成型方法,既可生產鋼鍛件、鋼板沖壓件、各種有色金屬及其合金的鍛件和板料沖壓件,還可生產塑料件與橡膠制品。

料槽的底板、側板、軸座均為板料成型件,從塑性成型加工方法分析,沖壓、軋制都是可行的加工方法。

3.1 沖壓

沖壓通常用于加工薄的板材,它是利用沖模使板料產生分離或變形,以獲得零件的加工方法。沖壓工藝廣泛應用于汽車、飛機、機械、儀表電器、輕工等行業。

沖壓具有以下特點:

(1)可以沖壓出形狀復雜的零件,廢品率低。

(2)產品尺寸精度由模具保證,產品質量穩定,互換性好。

(3)沖壓件力學性能好,能獲得質量輕、材料消耗少、強度和剛度較高的零件。

(4)加工量小,節約能源,節省材料。

(5)操作簡單,工藝過程便于實現機械化自動化,生產效率高,適合大批量生產。

3.2 軋制

軋制具有生產效率高、質量好、成本低、可大量減少金屬材料消耗等優點。軋制方法除了生產型材、板材和管材外,近年來用于生產各種零件,在機械制造中得到越來越廣泛的應用。

軋制過程是靠放置的軋輥與軋件之間形成的摩擦力將軋件拖進輥縫之間,并使之受到壓縮產生塑性變形的過程。軋制過程除使軋件獲得一定形狀和尺寸外,組織和性能也得到了一定程度的改善。

現代軋制工藝技術發展的趨勢是高精化、連續化、自動化、智能化。連續軋制工藝于20世紀90年代末開始應用,但技術上仍需要進一步完善。連續軋制工藝通過堆焊將鋼坯連接起來,連續向軋制線供應原料,其優點超出任何其他現有的長材軋制技術。連續軋制系統相對普通軋制具有以下特點:

(1)提高生產率。

(2)提高收得率(無切頭、短尺等)。

(3)減輕機械部件(軋輥、導衛、吐絲機等)損耗。

(4)增大盤卷質量,并可靈活調整,由此顯著降低了運行成本。

4技改實施

隨著新型干法水泥生產線的快速發展,水泥行業對大型化裝備的需求急劇增加,為了適應市場需要,自2006年開始,上饒中材制訂了年產槽式輸送機200~250臺的生產目標,組織了專業技術人員及骨干技術工人成立攻關小組,開始對料槽生產方式實施兩期專業化技術改造。

4.1 一期技改

技改項目立項后,針對月需求量上萬件的大批量零件,攻關小組對其加工工藝逐一進行梳理優化,對工藝流程重新設計,引入了一批按照設計思路制造的高效節能專用機床,所有設備按工藝流程布置,實現流水化作業。

實施技改前,料槽的制作分班組進行。每個班組4~6人,每月安排4~5個班組制作料槽,月完成料槽4000件。技改前工藝流程如下:

底板:板材→剪板→沖缺口→模壓。

側板:板材→剪板→沖缺口→沖圓弧→模壓→焊小凸臺。

軸座:板材→剪板→模壓→鉆大孔→擴孔→鉆小孔。

4.1.1 技改后工藝流程

技改完成后,形成了一條年產料槽19.5萬件流水生產線,產量是技改前的4倍。技改優化了料槽的制作工藝,主要改進如下:

(1)優化沖模,以前分兩步沖的缺口、圓弧現在只需一步完成,效率倍增。

(2)側板焊小方塊凸臺改為沖凸臺,節約了人工,提高了效率,也節省了材料。

(3)底板的鉆孔改為沖孔,提高了效率及產品的質量。

(4)軸座的大孔由鉆孔、擴孔改為專機鏜孔,提高了效率及質量。

(5)設備按工藝流程布置,實現流水化作業,減少了物流周轉,優化了用工。

技改后加工工藝流程分解如下:

底板:板材→剪板→沖缺口→模壓→沖底孔。

側板:板材→剪板→沖缺口→模壓→沖凸臺。

軸座:板材→剪板→模壓→鏜孔→鉆小孔。

4.1.2 設備、用工配置

為了滿足產能的要求,實行技改后,采購了兩臺2500mm剪板機、四臺800kN沖床、1臺5000kN液壓機、1臺3150kN液壓機、1臺1000kN液壓機,定制了一臺鏜孔專機。工人分工重新作了調整,由以前的班組作業改為分工序作業,每人只負責其中指定工序的作業。技改前、后料槽生產流水線的設備及用工配置對比分別見表1、表2。

由表1可以看出,技改并非通過簡單的復制模式來增加產能。沖床數量增加較多是由于制作工藝上的改進,將鉆孔改為沖孔,沖床取代了鉆床。增加鏜孔專機是用于替代立式鉆床,將分兩步完成的鉆、擴孔改為鏜孔一步完成。

由表2可以看出,工人有了明確分工,人員按工序需要進行專業化配置,工作效率得以大幅提升。

4.1.3 技改成果

(1)產能顯著提升。料槽的月產量由技改前的4000件提高到16000件,是技改前的4倍。

(2)人工成本大幅降低。技改前料槽制作用工25人,每月只能完成4000件;技改后32人,每月完成16000件。按產能計算,相當于節約用工68人,以人均年工資4萬元計,每年節約人工工資272萬。

(3)固定資產投入縮減。由于引入了高效節能專用機床,優化了沖壓模具的設計,設備得到了最大化的利用。產能雖然提升到原來的4倍,設備并非按比例增加,減少了固定資產的投入,降低了能耗。

(4)物流成本降低。由于所有設備都是按工藝流程布置,周轉行程縮短,物流系統簡潔順暢,成本明顯降低。

4.2 二期技改

4.2.1 技改思路

料槽加工工藝一期技改完成,形成流水線作業后,產能雖然提升了4倍,但還是存在用工較多、有安全隱患、工況環境較差等各種不太理想的因素,攻關小組對料槽的成型工藝重新進行分析,探索新的可行加工方案。經過仔細分析,軋制主要用于板材、型材、管材的成型,料槽的底板、側板可以看作是一種特殊的型材,并且在成型工藝上軋制比壓制更有優勢。接下來對軋制方案的可行性進行了論證,對市場進行了充分調查,隨即開始了實施料槽制作工藝的二期技術改造。

4.2.2 技改實施

明確了創新提升的目標后,攻關小組制定了提升計劃,提出設計方案,研制開發出一種料槽底板軋制生產專機。方案采用成型工藝代替常規的壓制,實現單機流水化自動連續作業,在一臺設備上可完成從原材料至成品件所需的多工序制造過程。

4.2.3 技改后制作流程

成型專機的制作流程見圖2。定制開好的卷料經伺服放料機放料、整平機平板、液壓機沖孔、導料機構導向,進入多道次成型主機的軋輥,經過每道漸進的軋制最終成型,再經過校直后,由液壓切刀切斷,料槽底板的成型完成。

圖2 成型專機制作流程圖

4.2.4 技改成果

成型專機投入使用后,運行穩定,取得了顯著成果:

(1)成型工藝質量的飛躍。料槽底板的成型工藝實現了簡單化、連續化、自動化,人為因素對產品質量的影響極小,成型質量穩定。

(2)生產效率高。成型專機實現了單機連續化生產,成型速度約2m/min,以1000mm寬底板計算,每班生產料槽底板660件,單班月產量16500件,年產達到200000件,一臺設備即可滿足產能的要求。

(3)成本降低。成本的降低主要表現在材料、人工兩個方面。在材料上,卷板每噸價格比開平板低240元。按年產料槽200000件計算,每年消耗鋼板約6300t,可以節約成本151萬元。一般制造上,平板的利用率只有88%左右,而卷板的利用率可達到95%左右,每年可節約鋼板460t。卷板的邊角料還可用于產品包裝箱的制作,進一步降低了成本。僅從剪沖壓工序上來看,以前剪板需要4人,沖、壓需要4人,現在整條單機流水生產線只需要2人,節省了用工6人,每年節約人工工資24萬元。

(4)節能減耗明顯。技改提升前,完成料槽底板的成型至少需要一臺2500mm剪板機,兩臺800kN沖床,一臺5000kN液壓機,這些設備加起來功率超過90kW,而成型專機的功率為45kW,電能消耗減少了一半。按單班制計算,每年可節約電費13萬元。

(5)物流最優化。由于成型過程為連續生產模式,無中間工序周轉環節,可極大降低運輸成本。

(6)提高安全性,改善作業環境。成型專機中間環節無須工人操作,安全性提高;原來剪、沖、壓的過程中會產生較大的噪音和振動,車間場地較擁擠,物流通道狹窄。成型專機幾乎無噪音,占地面積相對較小,并且無需半成品件堆放場地,工人作業環境大為改善。

5 結語

上饒某公司經過前后兩次技改,生產效率大幅增加,能滿足年產槽式輸送機200~250臺的生產目標,降低了生產成本,大大提升了產品的質量。

作者:王飛 , 黃發義

出處:中國水泥備件網微信公眾號(關注查詢更多資訊)

歡迎投稿,投稿郵箱:tougao#cement365.com(#替換為@)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號