技術(shù) | 水泥窯窯尾煙氣SCR脫硝工藝之探討

結(jié)合現(xiàn)有環(huán)保政策,論述了水泥窯窯尾煙氣SCR脫硝的必要性,闡述了水泥窯窯尾煙氣中高溫高塵/半塵、中低溫低塵及低溫低塵SCR脫硝工藝路線。通過(guò)對(duì)各種SCR脫硝工藝的比對(duì),表明中高溫高塵SCR脫硝技術(shù)更適用于國(guó)內(nèi)技改項(xiàng)目或采用布袋除塵器的工藝流程。而中高溫半高塵SCR脫硝技術(shù)則在窯尾使用電除塵器的新建項(xiàng)目上有一定的市場(chǎng)。中低溫低塵SCR脫硝適合用于窯尾現(xiàn)場(chǎng)場(chǎng)地較為富余的企業(yè)或新建的水泥廠。低溫低塵SCR脫硝適用于就近有廉價(jià)補(bǔ)熱熱源或者補(bǔ)熱燃燒介質(zhì)的企業(yè)。

0 引言

作為全球水泥第一大生產(chǎn)國(guó),中國(guó)在2016年的水泥產(chǎn)量接近24億t,全國(guó)上規(guī)模的水泥生產(chǎn)線超過(guò)2300條,占世界產(chǎn)量的一半以上。在水泥生產(chǎn)過(guò)程中每年排放氮氧化物約200萬(wàn)t,約占全國(guó)氮氧化物工業(yè)排放量的12~15%左右,僅次于火力電廠和機(jī)動(dòng)車的NOx的排放量。最新的國(guó)家標(biāo)準(zhǔn)GB4915—2013《水泥工業(yè)大氣污染物排放標(biāo)準(zhǔn)》規(guī)定水泥企業(yè)的NOx排放限值由原來(lái)的800mg/Nm3(NO2@10%O2,以下同)降到400mg/Nm3(重點(diǎn)地區(qū)NOx排放限值為320mg/Nm3)。而北京作為全國(guó)空氣污染治理的重點(diǎn)城市,2016年1月1日起執(zhí)行水泥制造企業(yè)氮氧化物排放不得高于200mg/m3的地方標(biāo)準(zhǔn)。 近年來(lái),國(guó)家大力實(shí)施非電領(lǐng)域煙氣超低排放改造,水泥窯煙氣超低排放改造已經(jīng)提上日程,多個(gè)省份已經(jīng)出臺(tái)地方標(biāo)準(zhǔn)及大氣污染防治工作方案等政策文件要求水泥窯煙氣顆粒物、二氧化硫、氮氧化物排放濃度要分別不高于10 mg/m3、50 mg/m3、150 (或100)mg/m3。目前國(guó)內(nèi)有數(shù)千條水泥熟料生產(chǎn)線,在新標(biāo)準(zhǔn)的限定下,全部需要增加或改造脫硝系統(tǒng)。因此減少NOx的排放成為當(dāng)前水泥行業(yè)的一個(gè)迫切而又艱巨的任務(wù)。現(xiàn)有水泥窯使用的選擇性非催化還原(SNCR)氮氧化物脫除效率在60%左右,難以滿足更嚴(yán)格的排放標(biāo)準(zhǔn)。因此對(duì)水泥制造企業(yè)來(lái)說(shuō),意味著脫硝工藝路線將全新升級(jí),由選擇性非催化還原(SNCR)全面轉(zhuǎn)向選擇性催化還原技術(shù)(SCR)。

1 SCR脫硝原理及系統(tǒng)構(gòu)成

1.1 SCR脫硝原理

選擇性催化還原(SCR)法,即在裝有催化劑的反應(yīng)器內(nèi)用氨作為還原劑來(lái)脫除氮氧化物。煙氣中的氮氧化物一般由體積濃度約95%的NO和5%的NO2組成。脫硝反應(yīng)按照下面的基本反應(yīng)轉(zhuǎn)化成分子態(tài)的氮?dú)夂退魵狻?

SCR主要反應(yīng)方程式如下:

4NH3+4NO+O2→4N2+6H2O

4NH3+2NO2+O2→3N2+6H2O

上面第一個(gè)反應(yīng)是主要的,因?yàn)闊煔庵袔缀?5%的NOX以NO的形式存在。

圖2-1:SCR脫硝反應(yīng)示意圖

1.2 SCR脫硝系統(tǒng)構(gòu)成

SCR脫硝系統(tǒng)由氨儲(chǔ)罐、氨蒸發(fā)器、氨緩沖罐、稀釋風(fēng)機(jī)、氨/空氣混合器、噴氨格柵、混合單元和催化劑組成。氨水或液氨經(jīng)蒸發(fā)器轉(zhuǎn)化為NH3,經(jīng)氨緩沖罐,在氨/空氣混合器內(nèi)稀釋,經(jīng)噴氨格柵噴入煙道,與煙氣均勻混合,在SCR反應(yīng)器內(nèi)發(fā)生還原反應(yīng)將NOx去除。

2 水泥窯窯尾煙氣SCR脫硝工藝介紹

2.1 中高溫高塵/半高塵SCR脫硝工藝

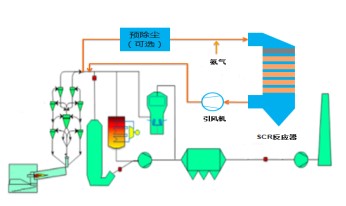

中高溫高塵(High dust)SCR脫硝指水泥窯尾出口煙氣經(jīng)過(guò)預(yù)除塵(可選)后,粉塵濃度可達(dá)80-120 g/Nm3,,且存在大量的堿土金屬CaO,有堵塞催化劑的風(fēng)險(xiǎn),易加快催化劑的磨損和中毒。此時(shí)不經(jīng)過(guò)除塵器處理,直接進(jìn)入 SCR 脫硝反應(yīng)器進(jìn)行脫硝處理。考慮到脫硝反應(yīng)最佳溫度在280 ℃以上,一般選用的高塵脫硝位置在 C1 旋風(fēng)預(yù)熱器的出口,此處溫度在290-350 ℃。水泥窯尾廢氣從預(yù)熱器C1引出進(jìn)入中高溫高塵SCR脫硝工藝,煙氣中NOx和經(jīng)噴氨格柵噴入的氨氣進(jìn)行混合,經(jīng)過(guò)催化劑后發(fā)生脫硝反應(yīng),完成預(yù)定的脫硝過(guò)程,脫硝后的煙氣再引風(fēng)機(jī)抽吸下進(jìn)入后續(xù)生產(chǎn)工藝。 催化劑采用5用1備的布置方式。該工藝已經(jīng)成功應(yīng)用于歐洲多個(gè)水泥窯窯尾煙氣SCR脫硝,建設(shè)于2006年的意大利Monselice水泥窯SCR脫硝穩(wěn)定運(yùn)行至今。工藝流程如圖3-1所示。

圖3-1:高溫高塵SCR脫硝工藝流程

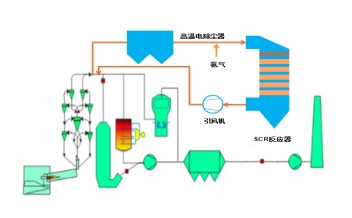

除了中高溫高塵脫硝技術(shù)外,國(guó)外在水泥窯上應(yīng)用的還有一種中高溫半高塵(Semi dust)脫硝技術(shù)。是指窯尾煙氣經(jīng)過(guò)預(yù)除塵(可選)后,先通過(guò)高溫電除塵器對(duì)粉塵進(jìn)行預(yù)處理,使粉塵濃度降到100-250 mg/Nm3以下,然后再進(jìn)入 SCR 脫硝反應(yīng)器進(jìn)行脫硝處理。該工藝已經(jīng)于2013年成功應(yīng)用于拉法基(Lafarge)旗下的Joppa水泥廠脫硝,為美國(guó)第一條水泥窯窯尾煙氣SCR 脫硝。工藝流程如圖3-2所示。

圖3-2:中高溫半塵SCR脫硝工藝流程

2.2 中低溫低塵SCR脫硝工藝

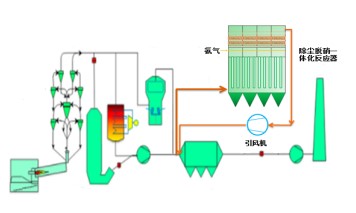

水泥窯尾廢氣從余熱鍋爐后引出進(jìn)入中低溫SCR除塵脫硝一體化裝置,完成預(yù)定的脫硝除塵過(guò)程。水泥窯余熱鍋爐后高塵煙氣中的干燥顆粒物先被濾袋過(guò)濾收集,將煙氣中的顆粒物降至一定水平(50 mg/Nm3以下),有效防止顆粒物對(duì)低溫催化劑的磨損及中毒,延長(zhǎng)低溫催化劑使用壽命。除塵后的煙氣通過(guò)除塵器中間風(fēng)道進(jìn)入脫硝反應(yīng)器,煙氣中NOx與噴氨格柵噴入的氨氣經(jīng)過(guò)混合器進(jìn)行充分混合。混合后的煙氣進(jìn)入中低溫SCR脫硝催化劑層,在催化劑作用下發(fā)生脫硝反應(yīng)并脫除氮氧化物,經(jīng)脫硝除塵后的潔凈煙氣在引風(fēng)機(jī)抽吸作用下,進(jìn)入后續(xù)生產(chǎn)工藝。采用中低溫SCR脫硝催化劑(活性溫度范圍為180℃~250℃),無(wú)需煙氣加熱。該種工藝在國(guó)內(nèi)焦?fàn)t煙道氣脫硝上已經(jīng)成功應(yīng)用并成為主流工藝路線。工藝流程如圖3-3所示。

圖3-3:中低溫低塵SCR脫硝工藝流程

2.3低溫低塵SCR脫硝工藝

2.3.1 RTO蓄熱式SCR脫硝工藝

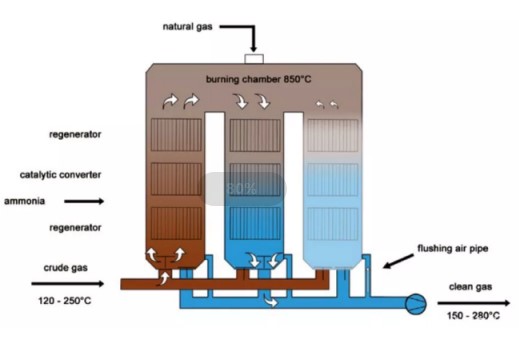

水泥窯尾廢氣經(jīng)過(guò)窯尾布袋除塵器除塵后的凈煙氣由下端先進(jìn)入第一塔(左側(cè)塔)的蓄熱器1,獲取熱能達(dá)到SCR反應(yīng)所需要的最佳溫度后,進(jìn)入SCR 反應(yīng)區(qū),與噴入的氨氣進(jìn)行反應(yīng)使NOx生成氮?dú)馀c水,之后進(jìn)入蓄熱器2 進(jìn)一步被升溫,最后進(jìn)入燃燒室,使CO 及有機(jī)化合物進(jìn)行燃燒。燃燒后的煙氣由第二塔(中間塔)上部進(jìn)入,并與蓄熱器2 及蓄熱器1 進(jìn)行換熱后作為凈化后的氣體排出,此時(shí)第三塔(右側(cè)塔)處于凈化狀態(tài),如此3 塔交替進(jìn)行角色的交換,保證系統(tǒng)處于最佳反應(yīng)狀態(tài)。該設(shè)備對(duì)蓄熱體材料的要求較高,以保證熱量盡量少外泄, 保證反應(yīng)的順利進(jìn)行及節(jié)約能源,對(duì)SCR 催化劑的要求則是面積小、反應(yīng)效率高。該工藝為奧地利蘇伊西公司在奧地利Kirchdorfer水泥廠于2015年建設(shè)投運(yùn)。工藝流程如圖3-4 所示。

圖3-4:RTO蓄熱式SCR脫硝工藝流程(以3 塔為例,從左到右分別為1、2、3號(hào)塔)

2.3.2 回轉(zhuǎn)式換熱SCR脫硝工藝

水泥窯尾廢氣經(jīng)過(guò)窯尾布袋除塵器除塵后的凈煙氣經(jīng)出口煙道至回轉(zhuǎn)式GGH(氣氣換熱器),100%負(fù)荷工況下,將低溫?zé)煔膺M(jìn)行加熱,升高到150~220℃;再將此煙氣通過(guò)天然氣進(jìn)行補(bǔ)燃或者蒸汽,加熱至180~250℃,然后進(jìn)入脫硝SCR反應(yīng)器。在180~250℃的煙氣溫度下,煙氣中NOx和經(jīng)噴氨格柵噴入的氨氣進(jìn)行混合,經(jīng)過(guò)催化劑后發(fā)生脫硝反應(yīng),完成預(yù)定的脫硝過(guò)程。脫硝后的煙氣再次進(jìn)入回轉(zhuǎn)式GGH,此時(shí)的煙氣稱為凈煙氣。進(jìn)入回轉(zhuǎn)式GGH的凈煙氣溫度還維持在180~250℃左右,經(jīng)過(guò)回轉(zhuǎn)式GGH后將熱量傳遞給剛開(kāi)始的低溫?zé)煔猓瑑魺煔鉁囟冉抵链笥?00℃。通過(guò)引風(fēng)機(jī)排至煙囪。該種工藝路線為德國(guó)GEA集團(tuán)公司在德國(guó)Rohrdofer水泥廠于2011年建設(shè)投運(yùn)。同時(shí),該種工藝在國(guó)內(nèi)燒結(jié)機(jī)煙氣脫硝上已經(jīng)成功應(yīng)用并成為主流工藝路線。工藝流程如圖3-5所示。

圖3-5:回轉(zhuǎn)式換熱SCR脫硝工藝流程

3 水泥窯窯尾煙氣SCR脫硝工藝比對(duì)

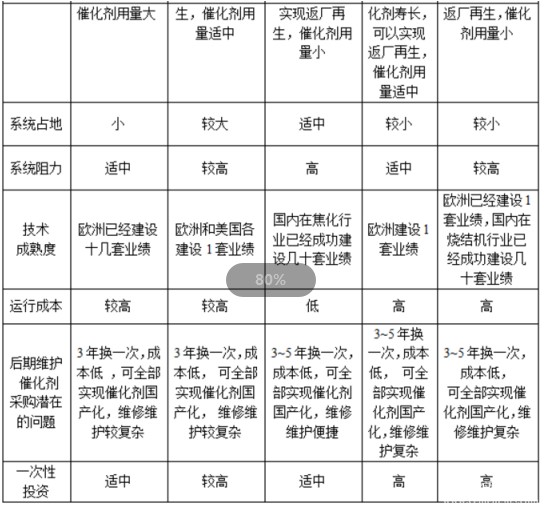

為了方便國(guó)內(nèi)各大水泥企業(yè)或者工程公司結(jié)合自身實(shí)際選取最佳的水泥窯SCR脫硝工藝路線,下面從水泥窯窯尾煙氣條件、操作溫度、煙氣加熱、脫硝還原劑、清灰方式、催化劑、系統(tǒng)阻力、一次性投資等方面,進(jìn)行形象直觀的比較分析。水泥窯窯尾煙氣SCR脫硝工藝比對(duì)如表3-1所示。

表3-1:水泥窯窯尾煙氣SCR脫硝工藝比對(duì)表

4 結(jié)論

隨著水泥工業(yè)氮氧化物排放越來(lái)越嚴(yán)格,為滿足更加嚴(yán)格的環(huán)保標(biāo)準(zhǔn),SCR脫硝將成為水泥窯爐脫硝的主流工藝,結(jié)合水泥窯爐實(shí)際情況,通過(guò)對(duì)比分析,得出如下結(jié)論:

(1)中高溫高塵脫硝由于粉塵濃度高,因此技術(shù)難度較大。但由于其不需要進(jìn)行預(yù)除塵處理,節(jié)約了高溫電除塵的高昂設(shè)備投資和運(yùn)行成本,特別是國(guó)內(nèi)水泥窯尾煙氣一般采用布袋除塵器的工藝,經(jīng)濟(jì)效益更加明顯。因此,中高溫高塵脫硝技術(shù)更適用于國(guó)內(nèi)技改項(xiàng)目或采用布袋除塵器的工藝流程。而中高溫半高塵脫硝技術(shù)則在窯尾使用電除塵器的新建項(xiàng)目上有一定的市場(chǎng)。由于煙氣中粉塵過(guò)多,催化劑表面磨損很大,所以水泥SCR 催化劑不適合再生,端面硬化有助于催化劑壽命的延長(zhǎng)。

(2)中低溫低塵脫硝布置于余熱鍋爐之后,創(chuàng)造性地采用除塵脫硝一體化裝置,節(jié)約系統(tǒng)占地,采用先除塵后脫硝工藝,有效防止顆粒物對(duì)低溫催化劑的磨損及中毒,延長(zhǎng)低溫催化劑使用壽命。該工藝適合用于窯尾現(xiàn)場(chǎng)場(chǎng)地較為富余的企業(yè)或新建的水泥廠。

(3)低溫低塵脫硝布置于窯尾袋除塵器之后,有效防止顆粒物對(duì)低溫催化劑的磨損及中毒,延長(zhǎng)低溫催化劑使用壽命。RTO蓄熱式和回轉(zhuǎn)式SCR脫硝工藝均需要耗費(fèi)額外能源來(lái)進(jìn)行煙氣加熱,系統(tǒng)運(yùn)行成本高。該工藝適用于就近有廉價(jià)補(bǔ)熱熱源或者補(bǔ)熱燃燒介質(zhì)的企業(yè)。

作者:黃乃金

所屬單位:《安徽威達(dá)環(huán)保科技股份有限公司》

中國(guó)水泥備件網(wǎng)微信公眾號(hào)(關(guān)注查詢更多資訊)

(本文來(lái)源網(wǎng)絡(luò),若涉及版權(quán)問(wèn)題,請(qǐng)作者來(lái)電或來(lái)函聯(lián)系!)

浙公網(wǎng)安備

33010802003693號(hào)

浙公網(wǎng)安備

33010802003693號(hào)