技術 | 窯頭電收塵器改造方案的論證與實踐

1.窯頭電收塵設備概況及環保形勢

根據GB 4915—2013《水泥工業大氣污染物排放標準》要求,現有水泥窯及窯尾余熱利用系統從2015年7月1日起,顆粒物排放濃度≤30mg/Nm3,重點地區顆粒物排放濃度≤20mg/Nm3。按照京津冀聯防聯治大氣污染治理方案已經將鄭州列人大氣污染重點區域,鄭州市環保局要求某公司執行GB4915—2013標準的重點地區規定的限值20 mg/Nm3。 公司生產線窯頭采用雙室八電場靜電收塵器,型號為2*32/15/4*7/0.45,采用8臺工頻電源,收塵器出口顆粒物排放設計限值為50mg/Nm3,實際排放濃度為50mg/Nm3以上,未達到環保要求,必須進行升級改造。

2.水泥行業窯頭電收塵器改造方案比較和實際運行情況調查

目前關于窯頭電收塵器改造方案主要有電改袋、電袋復合和電改電3種模式,3種改造模式各有以下優缺點。

2.1 電改袋或者電袋復合模式電袋復合收塵器特點:

(1)能捕集高比電阻粉塵,除塵效率具有高效性和穩定性;

(2)運行阻力比常規布袋除塵器低,風機能耗小,前級電除塵區的收塵效率可達到80%~90%;

(3)濾袋粉塵量少、清灰周期長、氣源能耗小;

(4)煙塵中的粗顆粒經前級電場收集后避免了對濾袋的磨損,有效地延長了濾袋的使用壽命;

(5)電袋復合除塵器過濾風速高,運行阻力低,清灰周期長,可較大幅度降低布袋系統配置和空氣消耗量,從而降低運行費用;

(6)袋收塵器基本上運行3~4年才更換一次濾袋,運轉過程中出現濾袋破損可以在線處理,因此,始終能保持粉塵出口濃度滿足國家環保要求。

這種模式的改造方案相對來說技術比較成熟且應用廣泛,日常運行穩定,維護保養和在線更換濾袋可不停機進行,出口粉塵能滿足國家環保規定小于20 mg/Nm3,但改造費用較高且改造周期較長(改造費用在800~1000萬元左右,改造周期在20d左右)。經了解相關改造廠家和天瑞集團內部企業均采用該改造方案,改造后顆粒物排放濃度低于20 mg/Nm3;海螺公司目前所有萬噸線上窯頭收塵器均采用袋收塵器或電改袋方案。

2.2 電改電方案

該方案是將現有的電收塵器高壓工頻電源更換為臨界脈沖電源,該改造方案優點是:改造費用較低(改造費用為600萬元左右),改造周期短,可在窯正常運行時進行。缺點是:電收塵器一旦受到高溫氣體沖刷,容易造成極絲極板嚴重變形,從而導致電場無法正常使用和造成出口粉塵濃度高,現場處理必須停機才能進行;改造后的電收塵器高頻脈沖電源后期也存在維護和更換等相關費用;電收塵器基本上需每年定期對極絲、極板和振打裝置進行檢修維護和局部更換。

但是,由于該方案在水泥企業應用時間短(2年左右)且未進行大面積推廣,其改造后可靠性有待進一步觀察,能否持續穩定達到20mg/Nm3以下需要進一步驗證,雖然已應用在棗莊中聯水泥、中材湘潭水泥、臨朐山水水泥、長興南方水泥等企業,但改造效果和穩定性有待觀察,且排放濃度提升空間還需進一步論證。其中國內某知名水泥公司5000t/d熟料線上窯頭電收塵器采用電改電改造方案,改造后出現過高頻脈沖電源穩定性差等不成功案例。

公司距離鄭州僅35km,鄭州已被列人大氣污染防治重點區域,公司污染物排放須執行重點地區規定的限值,即顆粒物排放不大于20mg/Nm3,標準要求比較高。結合實際情況,以及對窯頭電收塵器改造幾種方案的綜合比較,公司決定采取電改電袋復合收塵器的改造方案,于2017年6月開始實施方案。

3.具體實施方案

3.1 基本改造內容

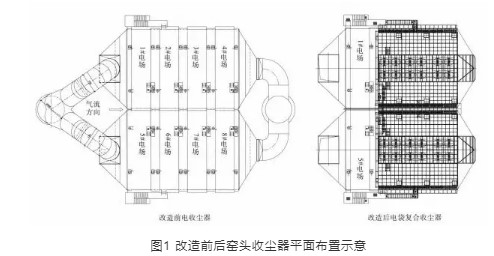

原電收塵器共有8個電場,保留原有進風口處1#和5#撐電場極板及配套的變壓器、控制系統、振打清灰系統,拆除原有的2#、3#、4#、6#、7#、8#電場的極板及配套的變壓器、控制系統、振打清灰系統設備后,更換為有12個凈氣室的布袋收塵器系統,同時為保證濾袋在運行時的安全,在主進風管道上安裝冷風閥1個,篦冷機頂部安裝噴淋系統1套,并增加儲氣罐1個。窯頭風機系統、灰斗卸灰裝置保持不變。窯頭收塵器改造前后平面布置見圖1。

3.2 改造后窯頭收塵器主要配置情況及相關參數

3.2.1 保留l#、5#電場區域

高壓硅整流變壓器及控制柜保留2套,放電極振打裝置保留4套,沉淀極振打裝置保留2套,前端分布板振打裝置保留2套。

3.2.2 新增濾袋區域

(1)收塵室共計12個,前4室花板孔數為442個,后8室花板孔數為520個。

(2)每個收塵室平均脈沖閥數為19個,共計228個脈沖閥,規格為3.5”淹沒式,壓縮空氣壓力0.2~0.35MPa。(3)濾袋規格為∅160mm×8000mm,材質為Nomex+超細纖維(勞倫濾袋),共計5728條,單條濾袋袋重2360g。(4)袋籠5728個,材質Q235,表面進行有機硅噴塑處理,類型為兩節,豎筋數量16根。

(5)其他:提升閥共24件,每個袋室2件;氣缸24件;電磁換向閥壓力:0.15~0.8MPa,氣包共12個,每個收塵室1個。

3.2.3 冷風閥

安裝在收塵器主進氣管道上,規格∅1800mm電動蝶閥(含執行器)MA+Rs250/F60ZT,1臺。

3.2.4 篦冷機增濕噴水系統

(1)3m3穩壓氣體儲罐,設計壓力0.88MPa,試驗壓力1.1 MPa,最高允許工作壓力0.8MPa,設計溫度150℃,容器凈重508kg,主體材質Q345R。

(2)現場拼裝40m3水箱1個。

(3)輕型立式多級離心泵2臺,型號CDL65—40—1FSWPC,流量65m3/h,揚程73m,功率22 kW,258kg,效率72.3%,轉速2900r/min。

(4)噴槍18支,型號SEDF03—20,工作壓力0.4~0.55MPa,壓縮空氣要求0.6MPa。改造前后窯頭電袋復合收塵器主要設備技術性能參數對比見表1。

4.施工過程及改造效果

4.1 施工的主要節點過程

(1)采用75t吊車,利用輔桿進行拆除作業,逐個極板進行拆除,見圖2。

(3)安裝新主梁后,焊接花板支撐,并鋪設花板,見圖3。

(4)花板安裝完成,并對花板焊縫進行檢查后,開始安裝凈氣室側板及凈氣室上蓋。

(5)出風口增加豎向煙道,見圖4。

(6)安裝上部水平出風煙道,成階梯狀布置,見圖5。

(7)凈氣室花板進行檢查校正后,雜物清理干凈,安裝濾袋和袋籠,見圖6。

(8)頂部安裝噴淋裝置,噴槍共14件,見圖7。

4.2 改造前后運行參數對比

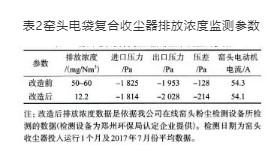

改造完成后窯頭電袋復合收塵器投人使用一年多時間,運行良好。窯頭煙塵排放濃度在線監測平均數值為12.2 mg/Nm3,達到了合同中要求的≤15mg/Nm3排放濃度,并滿足鄭州地區要求的≤20mg/Nm3的排放濃度值。窯頭電袋復合收塵器排放濃度監測參數見表2。

5 窯頭收塵器改造時注意事項

(1)花板孔上如果加工粗糙,表面留有加工毛刺未清理干凈,安裝時易刮傷濾袋,安裝前必須用粗砂布和銼刀進行打磨消除隱患。

(2)濾袋安裝時本身的縫口應在背風面。安裝袋籠時要輕放,不能讓袋籠做自由落體到位,會對濾袋造成沖擊導致濾袋脫落,袋籠安裝完成后,必須安排人員對所有濾袋進行檢查確保無濾袋脫落。

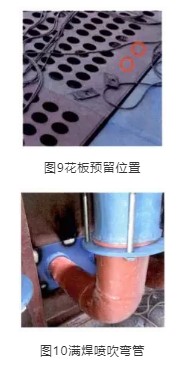

(3)因部分花板預留有未開的濾袋孔位置,且預留未開孔位置在噴吹管的第一個和第二個噴口處(從脈沖閥氣包側開始數),見圖9。當進行噴吹時壓縮氣體噴到花板上的反作用力導致噴吹彎管脫落,遂對噴吹彎管與密封板孔座進行了滿焊處理,見圖10,未再出現彎管脫落情況,建議花板有預留孔位置時對噴吹管上的噴口進行堵塞處理或花板調整安裝位置。

(4)與原有殼體焊接時,焊縫一定要焊接密實,且外部防雨彩鋼瓦要做好排雨設施,防積水,以免雨水滲進收塵器內部。

6.效益分析

窯頭收塵器原有8個電場運行,單臺變壓器功率為143.64kW,8臺為1149.12kW;改造后只剩2個電場投入運行,功率為287.28kW,減少了861.84kW功率的消耗,以及附屬的6個陽極振打裝置(總功率為1.08kW)和12個陰極振打裝置(總功率為2.16kW)全部拆除不用,共節省865.08kW,一天可節電20761.92 kWh。

經統計,2013年~2015年3年的備件和在線維修費用為78.274萬元,平均每年的維修費用在26.09萬元;而改造后除保留的電場外,袋收塵器3年內的維護費用非常低,自投入運行一年多以來,僅更換了3個電磁閥、3個脈沖閥膜片和3個氣包上的壓力表,每次停機檢查濾袋未見有破損情況。

最重要的是改造后窯頭收塵器排放濃度達到了環保部門要求,確保了我公司生產線的長期穩定運行。

來源:《天瑞集團鄭州水泥有限公司》

作者:董戰鋒,趙東坡,崔漢輝

中國水泥備件網微信公眾號(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號