技術 | Φ4.8m×72m回轉窯窯頭檔筒體裂紋分析

一、概述

某水泥廠5000t/d水泥生產線2010年建成,其中Φ4.8m×72m回轉窯為一裝備工程股份有限公司的產品,該公司2013年進行回轉窯檢修時發現窯頭檔的輪帶與墊板的間隙過大,于是自行在筒體墊板下添加了5mm的鋼板。至2014年5月份發現墊板磨損嚴重,且輪帶下筒體發現裂紋,裂紋長度約850mm,方向沿筒體軸向,且有延長的趨勢。后經過現場對輪帶與墊板進行測量,結合實際運行情況對筒體裂紋進行了事故分析,找出了筒體裂紋原因。

二、筒體墊板與輪帶間隙測量

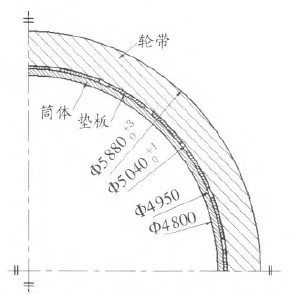

該窯頭檔筒體墊板為圓周24塊均布,原墊板厚度40mm,見圖1。

圖1 筒體輪帶及墊板尺寸

2.1 測量步驟

(1)緩慢轉動筒體,利用記號筆在筒體墊板圓周四方上標上記號。

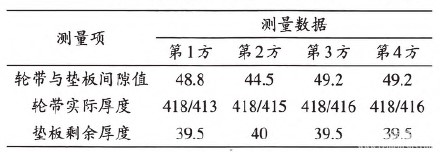

(2)轉動筒體,依次將標有記號的墊板轉到正上方,利用卡鉗和游標卡尺測量輪帶內徑至筒體墊板外徑間的間隙值,并記錄,見圖2。

圖2 筒體墊板與輪帶間隙測量示意圖

(3)測量間隙的同時利用盒尺測量該位置的輪帶厚度,注意輪帶兩側的厚度有差異,兩端面都要測量,并記錄。

(4)測量多于標有記號數量的墊板的厚度,將原有厚度和磨損后剩余厚度全部測量,并記錄。 2.2 整理數據

筒體輪帶與墊板測量數據見表1。

表1 筒體輪帶與墊板測量數據

三、測量數據分析

(1)按照以往經驗,回轉窯運行2年,輪帶與墊板正上方的間隙值應在20mm左右,但該窯竟然高達49.2mm,遠大于正常值。

(2)根據輪帶實際測量厚度值,可以發現輪帶存在磨損(輪帶設計厚度為419~423mm),輪帶磨損量在5mm左右。

(3)墊板原有厚度為40mm,加上加墊厚度5mm,可知墊板的磨損量在5.5mm左右。筒體墊板磨損處出現臺階,可測得筒體墊板加墊前磨損2~3mm,回轉窯開始運行時輪帶的磨損量應小于墊板間隙變大量,可初步判斷第一次加墊厚度稍大。另外實際運行的筒體溫度要大于設計溫度,也就是輪帶與筒體的溫度差要大于設計值,此時加墊的厚度應小于計算值。

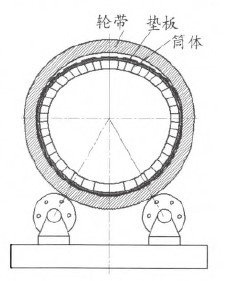

(4)輪帶與墊板正上方的間隙值,在沒有磨損時理論值為15~16mm,簡體變形示意圖見圖3,筒體正上方存在因筒體自重導致的變形,變形量約為直徑的1‰。所以按照輪帶及墊板的磨損情況,以及考慮筒體的正常變形,輪帶與墊板正上方的間隙理論值應為38mm。

圖3 筒體變形示意圖

輪帶與墊板正上方的間隙目前實測間隙值最大49.2mm,說明筒體上方變形過大,且筒體四方形量接近,沒有發生縮頸現象;經詢問現場人員,該處耐火磚曾發生過掉磚。綜上可判斷該處筒體剛度下降,導致輪帶與筒體墊板間隙過大。因該處筒體掉磚、筒體外表顏色發暗,斷定為筒體過燒導致。筒體過燒后簡體剛度下降,簡體正上方的變形量遠遠大于正常值(筒體直徑的1‰),該段簡體在回轉窯運行過程中長期處于反復變形的狀態,致使鋼板出現疲勞裂紋。

四、總結

經過上述分析,找出了筒體裂紋的根本原因,同時也為以后進行回轉窯的日常維護提供了依據,回轉窯更換墊板或者加墊時,要充分考慮回轉窯筒體正常運行時的體表溫度,以及與輪帶的溫度差,充分測量輪帶與墊板的磨損量,計算得出的輪帶厚度應根據實際情況再增加1~2 mm。另還有一個需要注意的方面,現場冷卻風機應冷卻筒體,不應冷卻輪帶,否則會增大輪帶與筒體的溫差,導致筒體受力增大。

作者:張 偉,趙慧艷

來源:《唐山冀東裝備工程股份有限公司》

中國水泥備件網微信公眾號(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號