技術 | 輥壓機減速機增加稀油站系統技改

來源:《山東山水水泥集團有限公司》

發布日期:2020/8/28

編輯:張翀

核心提示:輥壓機減速機增加稀油站系統技改

一、改造背景

輥壓機主要結構由傳動電動機、變速行星減速機、活動輥及固定輥、液壓系統、進料裝置、電控裝置等組成,減速機是輥壓機生產重要的傳動部件。該公司采用的減速機潤滑方式為強制潤滑,油站設計為簡易外置循環冷卻,在現場生產過程中,減速機軸承溫度長期保持在70℃左右,夏季頻繁觸及跳停值75℃(設備安全保護值),嚴重影響水泥生產線連續運行,該潤滑系統設計缺點比較明顯,主要表現為:

(1)冷卻器設計偏小,冷卻面積僅10㎡,且設備經長期使用后,潤滑油經過冷卻器前后油溫差只有4℃,冷卻效果不足,冷卻器的冷卻能力要使油溫降低8~12℃才算合格。

(2)無外置油箱,起不到高效的冷卻作用;油中顆粒物分離能力不足,供油雜質多;油在系統中沒有充足的停留時間,供油泡沫大也無法實現油水分離。

(3)沒有磁性除鐵功能,雜質去除能力有限。

(4)沒有儲油裝置,使用濾油機過濾潤滑油非常不方便,間接造成油使用壽命短。

因此該減速機現場表現為潤滑不良,對潤滑油內含有的顆粒物分離能力不足及潤滑油供油溫度偏高(達到55℃),造成減速機內部軸承及齒輪嚙合面點蝕、磨損,潤滑油使用壽命短,一般半年至一年就需要更換。

二、改造技術方案

為保證粉磨系統生成穩定性,改善輥壓機減速機使用情況,延長減速機、潤滑油使用壽命,決定對輥壓機減速機潤滑系統進行改造,拆除原來的潤滑系統,動定輥各增加一個帶稀油站的潤滑系統,因該系統原設計為強制潤滑,不需要在減速機殼體上開孔增加潤滑點及保證減速機內部油位位置等措施。

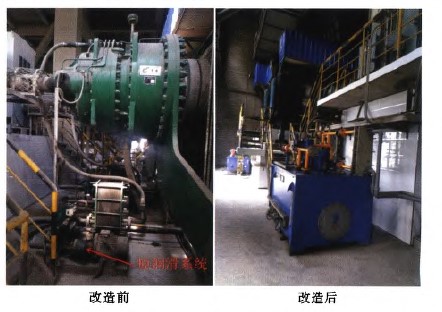

該公司選用了XRZ一160型稀油站,其主要結構為兩個低壓齒輪泵(一開一備)、雙筒網片式過濾器、板式冷卻器(冷卻面積12㎡)、管道、閥門、儀表和電控柜等部件組成,主要工作原理為:在減速機開機前,首先啟動潤滑站,齒輪泵將油箱內部潤滑油(LCKC320)抽出,經過濾器、冷卻器送入減速機內部,潤滑、換熱后的潤滑油經減速機下部回油口流入油箱回油口,回油口設有帶磁性的過濾網,目的是消除潤滑之后的油中夾雜的鐵屑、銅屑及其他雜質,同時通過清洗過濾網,可以判斷減速機內部件完好狀態,回來的潤滑油進入油箱后經過雜物沉淀、消泡后,進入下個循環周期。本次設計的油箱容積比較大,可存放約1360kg潤滑油,該油箱容積可以充分保證潤滑油消泡、水、顆粒的沉降、分離及良好的散熱。安裝時要注意冷卻器進油口與進水口保證互逆,以便利于熱交換。改造前后對比見圖1。

圖1 改造前后潤滑系統對比

三、改造效果

通過本次技改,解決了原減速機潤滑系統冷卻效果效率不高、潤滑油雜質無法清除、因潤滑效果不好引發的一系列問題,改造完成后輥壓機高速軸處運行溫度由70℃降至50℃左右,不需要再用軸流風機吹設備,保障了減速機安全、可靠、長期運行,潤滑油更換周期由原來的1年多延長到3年左右,減速機的使用壽命也隨之延長。通過本次技改,不僅降低了勞動強度,保證了水泥生產的正常運行,而且降低了因更換潤滑油、減速機外出保養等費用,年平均可直接節約生產成本20萬元,不到半年即可收回投資,間接產生的效益不可估量。

四、結束語

目前該集團裝備的輥壓機有很大一部分減速機都未配置完整的稀油站,只簡單裝配循環油泵、過濾器和小型冷卻器或者減速機是飛濺潤滑結構,為改善輥壓機減速機使用情況,延長使用壽命,該改造對潤滑有問題的公司具有借鑒意義。只有不斷探索、改進、創新,設備管理工作才能不斷提高,設備才能安全、可靠、長期的運轉,創造更好的效益。

作者:侯建鋒,李秋,徐相斌

來源:《山東山水水泥集團有限公司》

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號