技術 | 水泥窯氮氧化物超低排放的技術改造

引言

某公司有兩條水泥熟料生產線,一線設計產能為2500t/d熟料、年產水泥80萬噸水泥,二線設計產能為4000t/d熟料,兩條生產線均配備有純低溫余熱發電系統。其中,二線自2018年8月起,開展了水泥窯氮氧化物超低排放改造試驗,于2019年2月完成改造,2019年8月驗收通過。

穩定的系統工況對氮氧化物排放濃度的控制至關重要。改造前,二線氮氧化物排放濃度<100mg/Nm3(以NO₂計,指煙氣中O₂含量10%狀態下的排放濃度及單位產品排放量,下文同)。經采取全系統智能化控制及精細化管理措施后,氮氧化物排放濃度達到<50mg/Nm3的改造目標。

1.1 源頭控制,減少NOx的產生

水泥熟料的煅燒過程中會產生大量的NO和NO₂,其中,NO約占90%以上,NO₂僅占5%~10%。按生成方式,NOx可分為原料型、燃料型、快速型和熱力型,其中,熱力型NOx是主要來源。針對如何減少熱力型NOx的問題,分析形成如下解決方案:

(1)加強管理。結合原、燃料情況,進行詳細的化學和物理分析,嚴格各工序的質量管理,優化窯系統的操作參數,使窯系統長期處于穩定優化狀態,減少能源消耗,從而減少NOx的產生。

(2)加強工藝操作,控制燒成溫度,熱力型NOx的形成主要跟燒成溫度有關。實驗表明,溫度從1550℃起到1900℃,特別在1750℃后,NOx的產生量幾乎是直線上升。因此,若要控制NOx的產生量,就必須將燒成溫度盡量控制在1750℃以下,同時又要保證熟料的燒成質量。

(3)使用低氮燃燒器。采用大推力、低風量、混合好、火焰細而不長的燃燒器,通過“低氧、低氮、控高溫”的方式,減少NOx的生成。通過重新設計燃燒端部間隙及風道截面積,降低入窯一次風量,提高風速,提高煤粉完全燃燒率,降低系統煤耗,以減少NOx的產生。

1.2 末端治理,將NOx還原為無污染的N₂

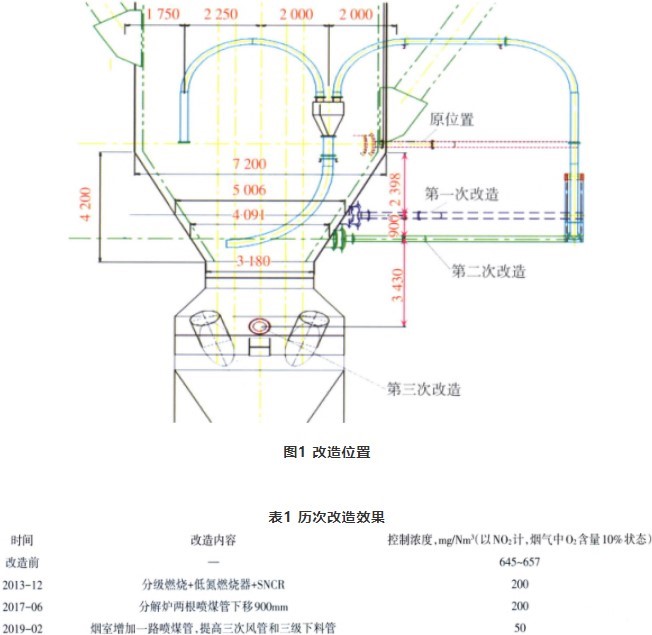

(1)采用分級燃燒技術,建立還原區,通過CO將NOx還原為N₂,同時利用三次風,將CO轉化為CO₂。公司分別于2013年及2017年將分解爐煤管由分解爐錐體下方移至煙室縮口上方,取得了不錯效果。2019年,繼續將分解爐用煤引一路至窯尾煙室,氨水用量下降0.20m3/h左右(需注意煙室煤量的比例,煤量過多會引起窯況變差,一般不宜超過窯尾總用煤量的50%);將三次風管入分解爐位置抬高(約提高1.6m),增大了分解爐錐體還原區。改造位置見圖1,歷次改造效果見表1。

(2)采用SNCR技術,通過脫硝劑,如氨水等,在一定的條件下,與NOx反應生成N₂。SNCR煙氣脫硝技術的關鍵在于氨水噴入點位置的選擇和氨水霧化的效果,合理的噴入點及良好的霧化效果,不僅可以保證氨水充分與煙氣中的NOx發生還原反應,還可以在保證脫硝效果的同時,使還原劑(氨水)的消耗量和氨逃逸更低。

1.3 全系統智能化過程控制

(1)使用生料配料智能控制。采用在線y分析儀配料,1min檢測一個樣品,極大地穩定了入窯率值,為穩定窯系統煅燒制度提供了基礎,利于NOx的穩定控制。

(2)使用燒成智能專家控制系統。采用五個模塊分別對高溫風機、窯頭喂煤秤、窯尾喂煤秤、篦冷機、窯頭排風機進行智能控制,不斷優化控制過程中的關鍵參數,形成合理的煅燒制度,降低窯內NOx的產生總量,從源頭進行控制。

(3)使用脫硝智能專家控制系統。采用智能專家模塊控制氨水噴入量,實現精準、高效、穩定的氨水控制趨勢,如圖2所示。綠色曲線是氮氧化物瞬時值,紅色曲線是連續小時平均值。從圖2可見,手動控制連續小時平均值波動比較大,自動控制波動較小,同時,氨水用量較以前有所下降。

圖2 脫硝智能專家控制系統使用前后對比

1.4 全系統精細化操作控制

(1)加強原料及配料控制。結合自身原、燃料情況,加強質量控制,保證原燃料成分合格,嚴控有害成分含量。根據自身工藝條件,選擇合理的配料方案,保證生料率值在合理的范圍內,有利于熟料煅燒及合理控制NOx生成量。

(2)加強煤粉灰分、揮發分的控制。根據實際生產經驗,高灰分和低揮發分對分級燃燒效率有很大的影響。通過不斷實踐,公司二線入窯煤粉控制范圍為:灰分16%~19%,揮發分27%~32%,分級燃燒效率達到最優。

(3)加強中控室精細化操作控制。依托于一級氣體分析、窯尾氣體分析儀及智能專家自動控制系統,通過精細化操作,控制窯內煅燒氣氛,減少熱力型NOx產生。穩定二次風溫(1100℃以上)、三次風溫(950℃以上),降低系統煤耗,保證煤粉快速有效燃燒。控制窯尾煙室氧含量在2.0%~2.5%,控制C1出口氧含量<3%,合理調配窯爐配風,減少系統整體用風。

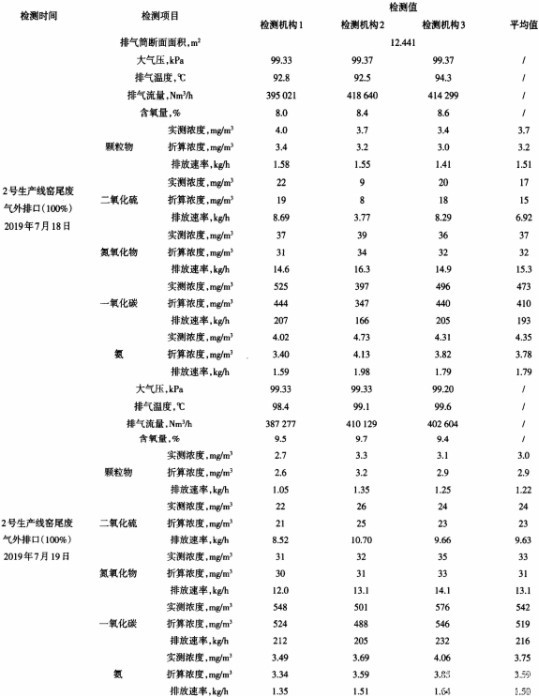

通過半年時間的運行,公司二線氮氧化物脫硝項目運行穩定,氮氧化物排放濃度<50mg/m3,氨逃逸<8mg/m3,并于2019年8月21日通過了超低排放驗收,達到了預期改造效果。氨水用量約0.85m3/h左右,熟料產量約5600t/d,噸熟料氨水(濃度20%)消耗量為0.85÷0.92×24÷5600=3.96kg。表2為2號生產線窯尾廢氣外排口(100%)氨逃逸檢測結果。

表2 2號生產線窯尾廢氣外排口(100%)氨逃逸檢測結果

在普遍認為采用SNCR脫硝技術難以滿足氮氧化物排放濃度<50mg/m3的要求時,公司以“低氮燃燒器+分級燃燒+SNCR”為依托,通過智能化控制和精細化管理,從源頭減少了氮氧化物產生量,提高了脫硝效率,實現了節能降耗、減排增效。

作者:邵磊

來源:《唐山冀東水泥三友有限公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號