技術丨ZGM113N型煤磨提產降耗措施

前言

某公司5000t/d熟料生產線配套ZGM113N型立式磨煤,銘牌出力:40t/h,磨盤轉速:24.2r/min,主電動機功率:560kW,轉速:990r/min,主電機額定電流:42A,一次風量:25.14kg/s,磨煤機阻力:6.22kPa。隨著水泥窯產量的提高,以及原煤供應環境的變化,出現了原煤貨源比較雜亂的情況,不同的煤質在粉磨過程由于粉磨特性不同,造成煤磨的臺時較低,一度出現了煤粉不夠窯煅燒的情況,被迫煤粉細度80μm篩篩余細度由7%放粗到了20%,煤粉細度的放粗對窯工藝熱工制度帶來了波動,嚴重影響了窯的產質量。本文就該公司ZGM113N型立磨提產降低出磨煤粉細度的措施進行論述。

(1)磨機吐渣量大,對不同原煤的粉磨特性適應性差。煤的粉磨特性用易碎難磨表示、按國標GB/T 2565((煤的可磨性指數測定方法》實驗,煤的哈氏可磨性系數HGI呈30~142的極寬分布,系數愈小越難粉磨,HGI<62為難磨煤,HGI>86為易磨煤,經檢測該公司的原煤HGI為58左右,普遍易磨性較差;同一個磨機系統,由于原煤的粉磨特性不同,臺時及吐渣量是不同的,現在使用的原煤貨源較多,原煤的粉磨特性不同,用到粉磨特性差的煤,煤磨吐渣量較大,一個班(8h)煤磨吐渣小推車達到了30多小推車(一小推車約在1.2t),給現場煤磨崗位工帶來大量的勞動強度。

(2)磨機產量低、電耗高,出磨煤粉質量差。煤磨的臺時設計40t/h,實際生產中臺時33t/h,不能滿足于水泥窯的煅燒用煤粉,噸煤粉電耗達到了36kWh/t,兩個煤粉倉設計60t的頭尾煤粉倉,始終保持在15t左右不漲倉,有時一個月也不能停下煤磨進行檢查,一旦出現煤磨跳停或者其它故障,就造成窯被迫減產及停窯事故的發生,為了不造成停窯,有時不得不采取放粗煤粉細度方式維持生產,煤粉細度由7%放粗到了20%后,不利于窯的熱工制度的穩定,嚴重影響了產質量。

立式磨煤機磨制煤粉出力理論上受通風出力、碾磨出力、干燥出力、原煤的品種易磨特性等因素影響,實際出力受磨棍、襯板安裝精度、加載力,以及與使用設計煤種的偏差和一次風量等多種因素有關。各種因素須同時滿足工況要求后才能確保立式磨煤機出力;分析出力不足各項原因主要存在以下幾點:

(1)通風力不足。主要因素有一次風量不夠、噴嘴環通流面積與一次通風不匹配、分離器通風篩余量不夠等。重點考慮噴嘴環通流面積與一次通風的匹配。動環與靜環的間隙如果過大風速變低,特別是動靜環磨損后期易造成吐渣量較大,動靜環的標準間隙在5~8mm,經現場測量煤磨動靜環間隙最大達到了40~50mm,間隙過大通風力的風速下降是造成吐渣量大的主要原因。

(2)磨煤機的碾磨力下降。主要因素有加載力不足、輥套磨損、碾磨件型線未優化,尤其磨輥安裝位置偏差的因素,使磨棍與襯板碾磨弧形不能吻合,產生線接觸,達不到接觸的碾磨效果。隨著磨輥輥皮及襯板的磨損接觸面不均的情況,特別是煤磨機運轉到一定周期造成磨機臺時下降較大,經過現場檢測我們公司的立式煤磨得輥皮磨損了30~40mm,襯板向下磨損了20~50mm,造成接觸面受力不均,使磨盤上的煤不能得到充分的研磨,研磨效率低。

(3)實際應用的煤種超出了設計規定的范圍,在設計時市場供應煤比較單一,現在市場環境發生變化后,采購的原煤品種比較復雜,粉磨特性不同,造成磨機對煤種的適應性較差。

目前的磨盤直徑和磨輥大小及磨盤轉速已經決定了設備的研磨效率和產量,雖然加載力目前是11.6MPa,即使再增加加載力也只能讓主機電流上升而對磨機的研磨效率幫助不大,因此產量自然也提不上去。要想把產量提上去,首要任務是提高磨機的研磨效率,增加磨內合格細煤粉的數量,并讓其被動態分離器吸收分離到煤粉倉去,在不改變磨盤直徑及磨輥大小的情況下,做如下改造提升方案:

3.1 優化通風力分布

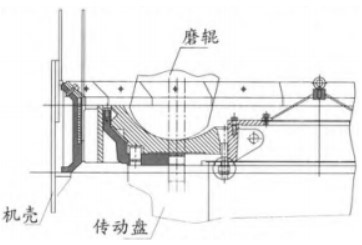

噴嘴原設計采用動環和托盤一體的鑄造結構,動靜環磨損嚴重,造成間距變大,渣量較大。旋轉噴嘴的喉口面積需根據現有實際煤質重新校核,由于動環是易損件,為了便于檢修及調整動靜環,由目前動環和托盤一體的結構改成分段動靜環(見圖1)。

圖1 分段式動靜環示意圖

動環更換比托盤頻繁,磨機的靜環進行分段式結構設計,避免了整體襯板拆除吊裝,便于檢修更換;靜環本體材質為ZG50Mn2,硬度為HRC30-35,靜環通常上部200mm部位磨損較快,在煤磨的靜環采用加裝分段式護板,護板采用特殊耐磨材質,強度達到45~50HRC,板下端插入靜環定位,上端用螺栓把合,此后更換方便;靜環外壁貼上新型的耐磨材料,延長靜環的使用壽命。

動靜環采用分段設計,檢修時,可以使用噸位較低的手扳葫蘆等工具,逐段的動靜環游機殼側壁檢修門吊入磨中安裝于托盤之上,隨著盤車裝置驅動磨盤轉動,逐步完成整個動環的安裝。動靜環改成動靜環分段組裝后在生產中便于調整動靜環間隙確保在5~8mm范圍,合理調節噴嘴環通風面積,優化了通風力分布保證入磨的風速。

3.2 減速機增速,加大磨機的碾磨力

由于實際使用煤質易磨性較差,與設計煤之間有差異,造成磨煤機出力不足,銘牌出力為:40t/h,實際出力為33t/h,磨機現有轉速24.2r/min提高到30r/min。更換減速機高速齒輪軸機大錐齒輪,通過降低減速機速比來提升減速機和磨盤的轉速,磨煤機的碾磨出力與磨盤轉速成正比,從而提高研磨效率。

減速機增速技術,就是把主傳動齒輪副的速比改變,齒輪模數是承載能力的重要技術參數,速比的改變并不改變齒輪模數,這樣保證了齒輪的承載能力。由于原煤磨機轉速增速后,原有電機功率560kW不能滿足生產,需要更換630kW的電機,滿足產量提高后的磨機軸功率需求,更加適應煤量增大,加載力提高的情況。

對煤立磨的輥皮及襯板進行定期檢測,保證輥皮及襯板的接觸面始終保持均勻,對輥皮及襯板由傳統的cr2021材質更換為耐磨的陶瓷輥皮及陶瓷襯板,增強輥皮及襯板的耐磨性,延長輥皮及襯板的使用周期,保證輥皮及襯板接觸面均勻,使磨盤上的原煤得到充分的研磨。

針對采購原煤品種較多,粉磨特性不同的情況,該公司購買了一臺哈氏可磨性指數測定儀,采用微電腦智能控制系統用于對進廠的每批原煤進行哈氏指數檢測,然后根據檢測指數進行合理搭配,保證入煤立磨的原煤粉磨特性均勻,保證煤立磨的穩定性,保證了煤磨的臺時及出磨煤粉質量。

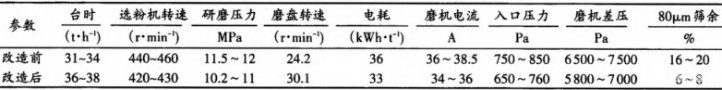

經過改造后煤磨各項運行參數的對比見表1。

表1 改造前后煤磨各項運行參數的對比

由表1可知:

(1)改造后磨煤的排渣量大幅度降低,由每班的30小推車降低到一天不足1小推車,由以前的20多天煤磨不漲不能停磨檢查的情況轉變成現在1天煤粉倉滿避峰停磨2~4h,每天節省電費500多元。

(2)噴嘴動靜環采用分段結構設計,動環和托盤分體,便于檢修,減少托盤的更換次數,降低了備件的成本。

(3)改造后磨機運行平穩,在煤質相同的情況下,煤磨的臺時由33t/h提高到36t/h,煤粉電耗由37kWh/t降低到33kWh/t,煤粉細度80μm篩篩余由20%降低到8%左右,不僅煤粉量滿足了窯的煅燒,而且煤粉的細度降低,窯的抗波動性增加,有利于窯的產質提高及生產的穩定運行。

通過改造,磨機料床穩定,振動平穩,產量提升明顯,出磨煤粉細度質量得到了提升,噸煤粉電耗得到了大幅度的降低,穩定了窯系統的熱工制度,穩定了生產,立式煤磨機的提升改造效果良好,具有較好的推廣價值。

作者:李修啟,郝得香

來源:《棗莊市沃豐水泥有限公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號