技術(shù) | ф3.8m*13m磨機系統(tǒng)提產(chǎn)降耗

引言

某公司目前使用的ф3.8m*13m管式水泥磨,后配置O-Sepa2000選粉機。該水泥磨分為兩個粉磨倉,配置電機2500kW,轉(zhuǎn)速:16.3r/min,設(shè)計能力60-65t/h。后因水泥市場需求旺盛,為提高水泥臺效,在水泥磨前配置一臺ф3.6m*4m預(yù)磨破碎機,臺效達到80-85t/h左右,但電耗水平一直居高不下,達到45-47kwh/t,高于國家標準38kwh/t,為達到國家標準,該公司希望通過對水泥磨系統(tǒng)進行改造,提高該水泥磨臺效,從而降低電耗。

影響水泥磨機臺效有很多因素,主要有:磨內(nèi)通風(fēng)、機配合理、物料易粉磨磨,鋼球性能高、選粉機配置合理等因素。目前該水泥磨存在的主要問題是:過粉磨現(xiàn)象、級配不合理,篦縫堵塞導(dǎo)致磨內(nèi)通風(fēng)不好。其中過粉磨現(xiàn)象主要是選粉機選粉能力太小,水泥磨出太多水泥,選粉機不能夠全部篩選,鑒于目前水泥市場需求疲軟,本著降電耗的目的,決定放棄水泥磨機前的預(yù)磨破碎機。為提高水泥磨臺效,我公司經(jīng)過對外考察,借鑒其他公司的經(jīng)驗,對水泥磨機內(nèi)部進行改造。改造主要分為兩個部分:一是對水泥篦板進行改造,保證通風(fēng);二是重新對磨內(nèi)進行分倉和鋼球調(diào)整級配。

水泥磨內(nèi)部篦板主要作用就是分隔不同大小的球,通過風(fēng)帶動水泥從固定篦板篦縫內(nèi)流過,從而達到分級粉磨。以前水泥磨內(nèi)主要分為兩個倉,一個倉內(nèi)的鋼球是ф60、50、40、30球,一個是ф25、20、18球,磨內(nèi)鋼球、鋼鍛使用一段時間后,磨損較大,鋼球變小達到篦板縫隙大小,就會卡在篦縫內(nèi),影響磨內(nèi)通風(fēng),降低物料的流速,嚴重可能發(fā)生飽磨現(xiàn)象。

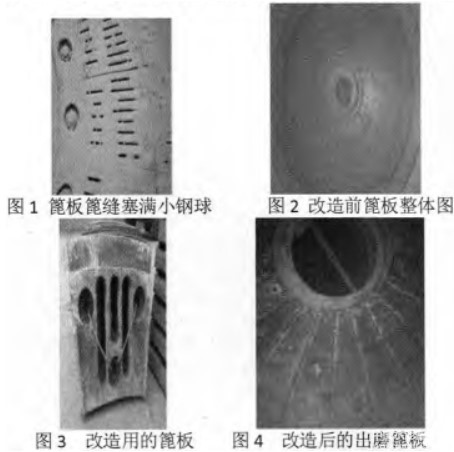

該公司就經(jīng)常出現(xiàn)篦縫內(nèi)塞滿小鋼球(如圖1、2所示),使得臺效一直起不來,為此經(jīng)常停磨派人到磨內(nèi)清理篦縫內(nèi)的鋼球。

在此次改造過程中在隔倉板和出磨篦板一端焊上縫隙為8mm和3mm的篩板,使此項問題得到有效解決。另一個改造是:原來的出磨篦板因沒有篩板,所以篦板進口很小,出口也小,經(jīng)過加裝篩板,可以有效控制出磨水泥細度,所以出磨篦板進出口篦板篦縫在原來的基礎(chǔ)上加大,改變后出磨篦板加大了通風(fēng)而積。(如圖3、4所示)

2.1 磨內(nèi)重新分倉

以前水泥磨內(nèi)分為兩個倉:粗粉倉和細粉倉,粗粉倉主要是對原材物料進行破碎,細粉倉對破碎后的物料進行研磨。因為每個倉內(nèi)好多種的鋼球混在一起,對物料的分級破碎效率不高,造成重復(fù)破碎,且細粉倉采用鋼球破碎,研磨效果不好,使得選粉機來回篩選,造成能源浪費,所以這次改造將原有的兩個倉分為三個倉,將鋼球的分配更加細化。

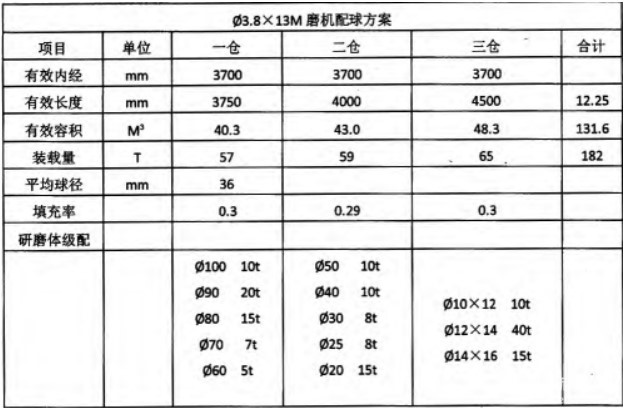

一倉主要是物料的原始破碎,所有鋼球分配加大,ф100、90、80、70、60球,二倉作用是二級破碎,使物料更加細化,鋼球.50.40、30、20,三倉主要是物料研磨成水泥,所以加裝鋼鍛。另外一、二倉因裝鋼球較大,將襯板改為階梯襯板,三倉是鋼鍛,襯板使用波紋襯板。改造方案:現(xiàn)磨機為二倉磨機,一倉長度4450MM、二倉長度為7950MM;改造后采取三倉磨,各倉長度根據(jù)工藝需要及磨機入孔門位置作相應(yīng)調(diào)整。一倉的研磨體為ф30-ф50鋼球,二倉的研磨體為ф15-ф25鋼球,三倉的研磨體為ф14×14、ф12×12、ф10×10微鍛。

2.2 鋼球級配

經(jīng)過改造,根據(jù)目前實際的生產(chǎn)情況,該水泥磨機(不含磨破)臺效70-75t/h,遠高于該水泥磨機的設(shè)計能力60-65t/h,水泥電耗也將至40kw/h左右。達到了這次改造的目的。

作者:黃龍斌

來源:《山西中條山新型建材有限公司》

微信公眾號:備件網(wǎng)(關(guān)注查詢更多資訊)

(本文來源網(wǎng)絡(luò),若涉及版權(quán)問題,請作者來電或來函聯(lián)系!)

浙公網(wǎng)安備

33010802003693號

浙公網(wǎng)安備

33010802003693號