技術丨電收塵器改造分析與應用實例

前言

在新型干法水泥生產線的窯頭、窯尾廢氣處理中,前期大部分都采用電收塵器,近年來由于新型干法水泥電收塵器人口含塵濃度高、要求的排放濃度低,易受高溫沖擊、操作維護不善等原因導致后期運營成本比較高。現環保部門對水泥行業煙塵、粉塵排放的在線檢測,給電收塵器帶來了新的挑戰。國家發布了《水泥工業大氣污染物排放標準》(GB 4915-2013)中對大氣排放新的標準要求。逐漸凸顯出了電收塵器已不能滿足環境保護的要求,利用袋式除塵器的技術改造電收塵器,成為越來越多水泥公司的選擇。本文以某公司2500t/d干法生產線窯尾“電改袋”收塵器實踐為例,對具體的改造方法與技術參數等進行詳細的論述。

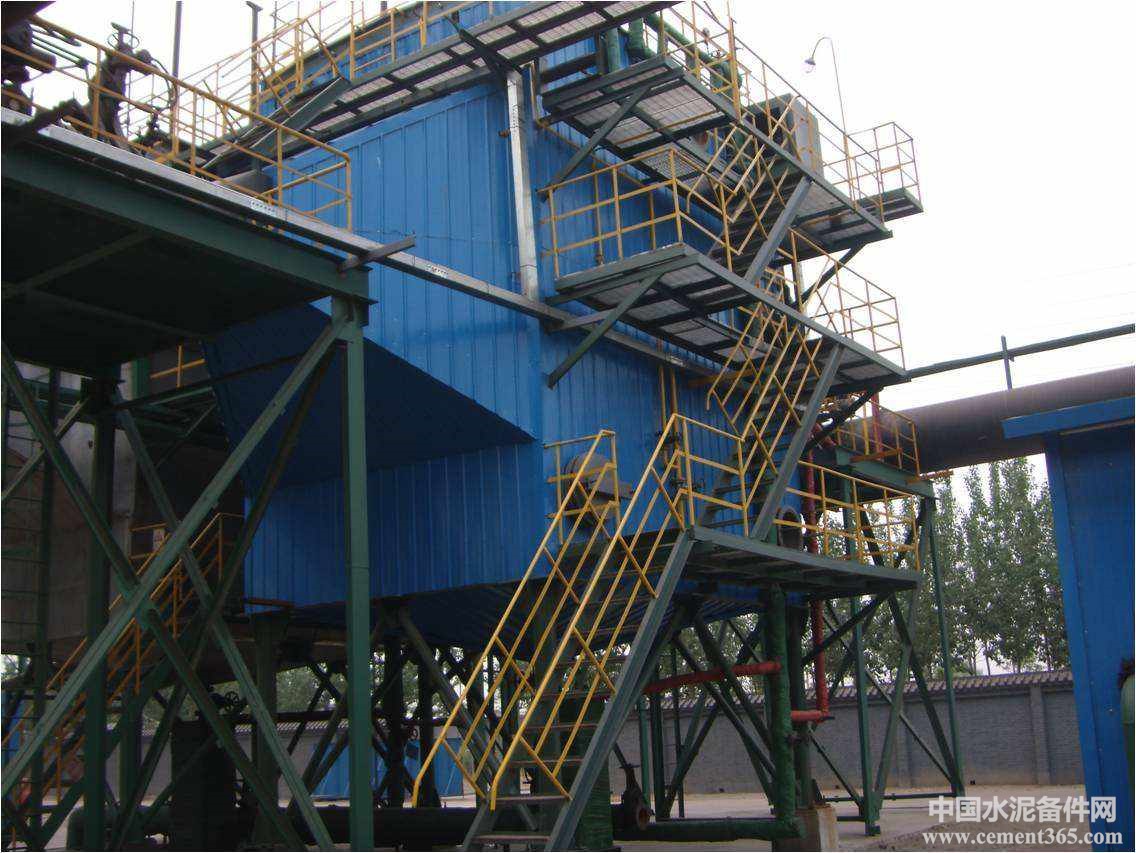

2015年該公司2500t/d新型干法生產線,窯尾收塵原設計采用電收塵器,由于電收塵器收塵效率較低,已不能滿足新標準的排放要求,因此,我們在項目實施過程中改為袋式收塵器。現場實際情況和改造方案:電收塵器基礎已經建成,不能拆除。將原電收塵器改造為外置煙道加披屋形式的純袋收塵器,保留進氣口氣體分布板及其振打裝置、灰斗阻流板、殼體外保溫、進出氣口的管道、殼體側板、灰斗及輸灰裝置。拆除電場內的全部內部件及振打裝置、頂部密封蓋及防雨板;設計整體凈氣箱、增加濾袋、袋籠、噴吹系統、樓梯平臺等。

1.1 改造前后除塵器主要技術參數比較

改造前后除塵器主要技術參數比較,見表1。

表1 改造前后除塵器主要技術參數比較

由表1可出,改造后袋收塵器比原電收塵器,排放濃度低,除塵效率高,設備阻力約增大1100Pa,設備工作壓力約增加2000Pa。需要對設備本體進行必要的加固,系統尾風機經過重新核算,原風機不能滿足要求,最終決定對風機也進行了調整。

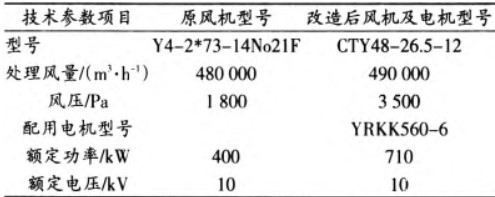

1.2 對風機的調整

因電改袋收塵器后阻力高于原收塵器的阻力,需將風機的全壓提高1000~1200Pa左右,因此結合原有排風機及電機的實際情況,需要部分更換風機的主軸、聯軸器、軸承箱、電機、電機底座等。根據實際風機及電機參數,需要做以下調整,見表2。

表2 窯尾排風風機及電機主要參數對比

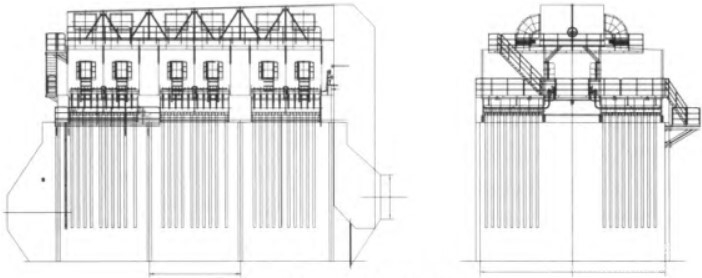

1.3 袋收塵器設計情況

電改袋結構見圖1。

圖1 電改袋結構圖

(1)袋收塵器占地面積與原電收塵器基礎尺寸吻合。

(2)袋收塵器最大處理風量可達到480000m3/h,實際使用中收塵器過濾風速為0.926m/min,長期低于1.0m/min,對降低收塵器阻力及提高濾袋壽命十分有利。

(3)濾袋選用玻纖覆膜濾料,集中了玻璃纖維的高強低伸,耐高溫、耐腐蝕等優點,在低過濾風速下運行,壽命可達3年以上。

(4)由于廠家要求,脈沖閥選用ASCO淹沒式脈沖閥,該閥減少了流道阻力,降低了噴吹起源壓力,且可降低能源消耗和延長膜片壽命,壽命可達5年以上。

隨著電改袋式收塵技術的不斷進步,袋式收塵器已廣泛用于水泥生產工藝中的每一個環節,其完全能夠達到國家規定的排放要求。2015年多臺電改袋除塵器的改造項目,除塵效率均達到99.99%,均能達到低于國家排放標準的要求。隨著設計水平的提高,新型高品質濾料的出現,零配件質量的不斷提高,袋收塵器必將越來越多地應用于窯頭、窯尾的廢氣治理中,將逐步取代電收塵器。

作者:陶艷召

來源:《河南中材環保有限公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號