技術(shù)丨回轉(zhuǎn)窯內(nèi)結(jié)大蛋的成因探討及處理

前言

2007年8月30日某公司1號窯開始結(jié)大蛋料,數(shù)量多且十分頻繁,一班多達(dá)3~6個(gè)、粒徑從0.5~1.8米不等,嚴(yán)重困擾燒成系統(tǒng)的穩(wěn)定正常運(yùn)行。

(1)從中控操作參數(shù)來看:窯主機(jī)電流突然大幅度波動(dòng)、電流曲線呈毛刺狀,同時(shí)窯尾煙室負(fù)壓升高,尾溫下降。

(2)從生產(chǎn)現(xiàn)場觀測:窯頭自亮、火焰發(fā)憋、不順暢,站在窯下可聽到“咚、咚”的響聲。

據(jù)有關(guān)資料顯示,結(jié)大蛋的原因主要有配料或操作不當(dāng);原燃料有害成分偏高;分解爐結(jié)構(gòu)不合理;燃燒器定位不當(dāng)?shù)榷喾N因素疊加造成,現(xiàn)從以下幾方面加以分析,與廣大同仁探討。配料上、液相量及其性質(zhì)的波動(dòng)大,體現(xiàn)在熟料的率值上主要是鋁率波動(dòng)較大。

2.1 傳統(tǒng)理論

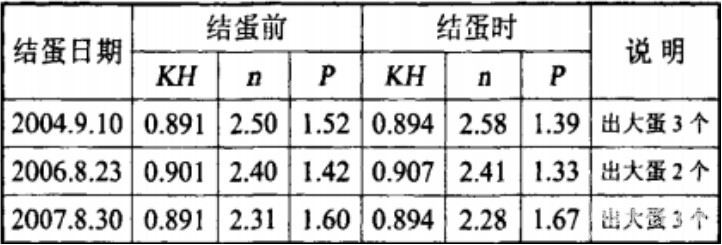

熟料的硅率偏低、鋁率偏高易結(jié)蛋。但筆者認(rèn)為,這一說法較為片面,從該公司1#窯長期的生產(chǎn)運(yùn)行實(shí)踐經(jīng)驗(yàn)來看:硅率、鋁率無論高低,只要熟料鋁率波動(dòng)大,就可能導(dǎo)致結(jié)蛋出球,具體統(tǒng)計(jì)數(shù)據(jù)見表1。

表1 結(jié)蛋熟料率值對比表

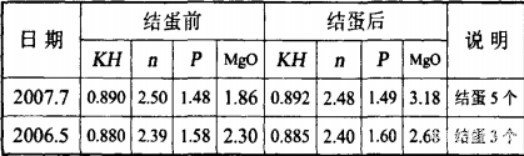

其中還有一個(gè)階段熟料的P較為穩(wěn)定,但MgO含量偏高、波動(dòng)較大,窯內(nèi)結(jié)蛋出球現(xiàn)象仍較為頻繁。這是由于當(dāng)配料中MgO含量較高(經(jīng)驗(yàn)MgO≥2.5%時(shí)),多余的MgO相當(dāng)于“提鐵”,實(shí)質(zhì)上導(dǎo)致熟料的燒成范圍變窄,液相提前出現(xiàn),表面張力減小,黏度降低,易長厚窯皮和結(jié)蛋,對比數(shù)據(jù)見表2。

表2 結(jié)蛋前后熟料對比

可見:結(jié)大蛋和熟料n、P的高低沒有太直接的關(guān)系,重要的是液相的性質(zhì)。當(dāng)液相量及其黏度發(fā)生較大的變化時(shí),操作與料不同步,就可能導(dǎo)致出大蛋料,也就是說熟料液相性質(zhì)的變化是誘導(dǎo)結(jié)蛋的因素之一。

2.2 結(jié)大蛋的關(guān)鍵因素是煤粉的不完全燃燒

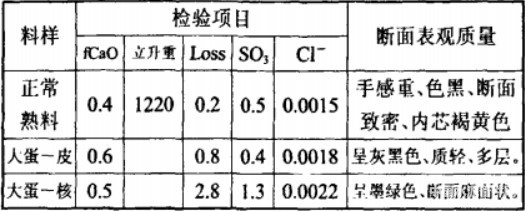

由于煤灰分偏高(25%左右)、可燃性較差,分解爐溫度不易提升(850~860℃),比正常時(shí)低30~40℃;窯操作員為了提高煅燒溫度,相對加大尾煤的用量(從8.6~9.4t/h),相對尾煤多用0.5~0.8t/h,再加上系統(tǒng)喂料量偏大(生料投料量在140~150t/h),熱負(fù)荷大,大量的劣質(zhì)煤在有效的空間內(nèi)很難完全燃燒,大量的生料粉裹著未燃燒盡的煤粉在窯尾集中沉降,在回轉(zhuǎn)運(yùn)動(dòng)過程中發(fā)生二次燃燒,產(chǎn)生局部高溫,液相大量富積,隨著窯的回轉(zhuǎn)而逐漸形成蛋核,粘裹熟料粉等導(dǎo)致蛋核越滾越大、直至成球。經(jīng)停窯打蛋取樣分析發(fā)現(xiàn):蛋核部分燒失量偏高,Loss大說明熟料中還有大螢揮發(fā)性或未燃盡的物質(zhì),可能熟料中有生燒料或未燃盡的煤粒存在。但檢驗(yàn)其fCaO并不高,故可判斷是由于煤粉不完全燃燒、部分煤粉顆粒集中沉降,蛋核中仍裹有未燃盡的煤粒子導(dǎo)致的。具體檢驗(yàn)結(jié)果見表3。

表3 大蛋料檢驗(yàn)分析結(jié)果

為了進(jìn)一步驗(yàn)證大蛋料的蛋核中存在未燃盡的煤粒和大量煤灰液相富積的事實(shí),取蛋核樣制成光片,用顯微鏡分析其巖相結(jié)構(gòu),結(jié)果顯示:蛋核中確實(shí)存在由于煤灰集中沉降、液相大量富積而形成的B礦礦巢。

2.3 煤粉中的有害成分

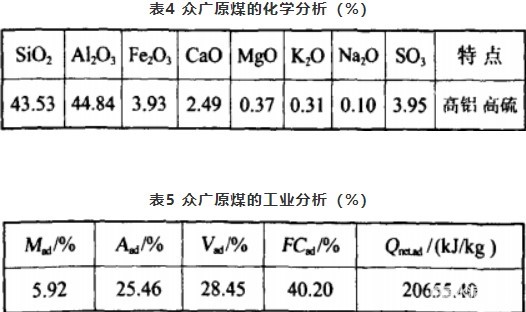

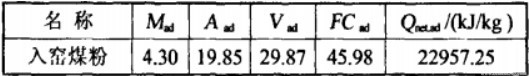

煤灰中的硫高,一般SO₃超過3.0%時(shí)預(yù)熱器系統(tǒng)結(jié)皮明顯加劇,同時(shí)五級筒的物料分析結(jié)果SO₃也明顯增高(從正常時(shí)的1.0%以下升高到2.0%以上,最高達(dá)到3.5%以上)。SO₃增高一方面因系統(tǒng)結(jié)皮嚴(yán)重、影響窯內(nèi)通風(fēng),清捅下來的大塊結(jié)皮還可能導(dǎo)致堵料、結(jié)蛋等;另一方面硫高將導(dǎo)致液相出現(xiàn)的共熔溫度降低,液相提前出現(xiàn),同時(shí)還極可能形成結(jié)蛋的特征礦物鈣明礬石(2CaSO₄·K₂SO₄)。而這次恰恰是由于原煤供應(yīng)緊張,生產(chǎn)上被迫使用了部分高硫眾廣原煤,眾廣原煤的化學(xué)成分見表4、工業(yè)分析見表5。

據(jù)有關(guān)文獻(xiàn)資料顯示:煤灰成分中的鋁相含量越高,煤灰的熔點(diǎn)就越低,而低熔點(diǎn)的煤粉在不完全燃燒、煤灰集中沉降后極易粘結(jié)成蛋核;同時(shí)由于煤灰中的SO,偏高、系統(tǒng)硫堿比嚴(yán)重失調(diào),還原氣氛嚴(yán)重,更加劇了蛋核的形成和長大。可見:高硫、高鋁、高灰分劣質(zhì)原煤的使用也是加劇結(jié)蛋的原因之一。

2.4 燃燒器定位不當(dāng)

停窯打蛋時(shí)對窯皮進(jìn)行觀測,發(fā)現(xiàn)窯內(nèi)窯皮極不平整,其中30米處長厚窯皮,厚度約1m左右,呈“倒喇叭”狀。經(jīng)分析認(rèn)為原燃燒器定位欠妥,由于受二次風(fēng)的干擾,火焰發(fā)飄,其中30米處火力集中,易長浮窯皮導(dǎo)致結(jié)圈、結(jié)蛋出大球料。

(1)不使用高硫、高灰分、低熔點(diǎn)的原煤。嚴(yán)格控制入窯煤粉SO₃≤2.5%;同時(shí)控制煤粉細(xì)度≤8.0%,以提高煤粉燃盡率。工業(yè)分析見表6。

表6 煙煤的工業(yè)分析(%)

(2)生料庫保持一定庫位,以空深6.0米為宜,提高入窯生料的穩(wěn)定性。

(3)在煤質(zhì)變差的情況下不可盲目加煤、避免煤粉不完全燃燒。操作上應(yīng)減料運(yùn)行、加強(qiáng)通風(fēng)、避免還原氣氛。出蛋前預(yù)打慢車、出蛋后堅(jiān)持薄料快轉(zhuǎn)。

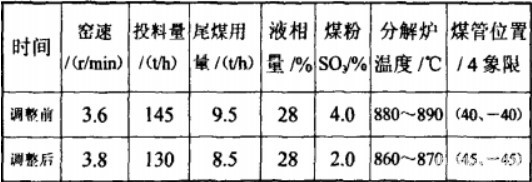

(4)生產(chǎn)上調(diào)節(jié)煤管位置,避免火焰過長而導(dǎo)致燒成帶后移、液相過早出現(xiàn)結(jié)圈出球,具體調(diào)整參數(shù)見表7。

表7 煤管調(diào)整前后參數(shù)對比

(5)熒光操作利用在線QCX系統(tǒng)配料并結(jié)合立磨運(yùn)行參數(shù)中主機(jī)電流、出磨氣體溫度等反饋值來判斷入磨原料中混合料的離析狀態(tài),當(dāng)混合料倉位偏低、黏土與石灰石預(yù)配料離析現(xiàn)象加劇,入磨皮帶上瞬時(shí)石灰石比例加大、立磨主機(jī)電流瞬時(shí)升高經(jīng)驗(yàn)值約35A左右、出磨氣體溫度也同時(shí)升高約15~20℃,此時(shí)熒光操作員應(yīng)及時(shí)按經(jīng)驗(yàn)系數(shù)修正微機(jī)配料比例,從而提高配料的預(yù)見性。

同時(shí)控制出磨生料中MgO≤1.5%并減小出磨生料鋁率的波動(dòng),嚴(yán)格控制其標(biāo)準(zhǔn)偏差小于0.05;配料上提高KH:0.910 [ ]0.02煅燒,刷浮窯皮,降低液相量,減小結(jié)蛋幾率。

通過采取以上有效措施,結(jié)大蛋現(xiàn)象基本消失,窯況逐漸好轉(zhuǎn),生產(chǎn)日趨穩(wěn)定。

(1)回轉(zhuǎn)窯內(nèi)結(jié)大蛋的誘導(dǎo)原因是液相性質(zhì)的變化與操作不相匹配,保持窯熱工制度的穩(wěn)定、堅(jiān)持“薄料快燒”是降低結(jié)蛋幾率的有效途徑。

(2)煤粉的不完全燃燒及其有害成分超標(biāo)是加劇結(jié)蛋的主要原因。

(3)回轉(zhuǎn)窯內(nèi)結(jié)蛋的成因是復(fù)雜的、多樣疊加的。應(yīng)根據(jù)不同的窯型和生產(chǎn)實(shí)際情況針對性的采取不同的措施予以解決。

作者:崔海兵,孫盛

來源:《內(nèi)蒙古烏蘭水泥有限集團(tuán)公司》

微信公眾號:備件網(wǎng)(關(guān)注查詢更多資訊)

(本文來源網(wǎng)絡(luò),若涉及版權(quán)問題,請作者來電或來函聯(lián)系!)

浙公網(wǎng)安備

33010802003693號

浙公網(wǎng)安備

33010802003693號